Prova di tenuta per la produzione di componenti automobilistici

Nell'industria automobilistica, la qualità dei componenti sta diventando sempre più importante. Questo è spesso accompagnato da maggiori esigenze di tenuta: requisiti la cui conformità non può più essere testata con metodi tradizionali come il bagno d'acqua o la misurazione della caduta di pressione.

In un numero crescente di scenari di applicazione, solo i moderni metodi di prova dei gas forniscono la precisione e l'affidabilità richieste nel processo di produzione - che si tratti di scambiatori di calore per sistemi di ricircolo dei gas di scarico per la riduzione degli ossidi di azoto, o di raffreddatori dell'aria di carica per moderni motori turbo. Anche il controllo preciso delle perdite è essenziale, soprattutto nelle varie fasi del processo di produzione delle batterie da trazione per i veicoli EV/HEV. Questo è l'unico modo per garantire la sicurezza operativa e la durata di vita della costosa batteria - dalla tenuta stagna della singola cella della batteria al circuito di raffreddamento e all'intero alloggiamento.

1. bagno d'acqua o test delle bolle

30 anni fa, il semplice ma inaffidabile test del bagno d'acqua era ancora il metodo comune usato dalla maggior parte dei fornitori. In pratica, il suo limite di rilevamento è un tasso di perdita di 5∙10-2 mbar∙l/s. Tuttavia, l'importanza di questo test sta e cade con la forma quotidiana del tester umano che deve rilevare le bolle. Inoltre, soprattutto nel caso di geometrie complesse, come gli scambiatori di calore, l'aria a volte sfugge dal pezzo in prova ma non si stacca e sale come una bolla d'aria. Allora non è percepibile. Inoltre, i componenti - se possono tollerare l'umidità - spesso devono essere asciugati con grande spesa dopo il bagno d'acqua.

2. test di caduta di pressione

Alcuni fornitori si affidano ancora al presunto ed economico test di caduta di pressione. Il pezzo in prova viene riempito d'aria fino a una sovrapressione definita e le variazioni di pressione vengono misurate in un intervallo di tempo definito. Se la pressione scende, c'è una perdita. I più piccoli tassi di perdita che possono essere idealmente determinati in questo modo sono dell'ordine di 10-3 mbar∙l/s. Un grande problema con il metodo, tuttavia, è la sua suscettibilità alle fluttuazioni di temperatura. Se la temperatura sale solo di una frazione di grado durante il test, le perdite spesso non vengono rilevate; se invece la temperatura scende, il test di caduta di pressione rileva delle perdite fantasma. I tentativi di compensare i cambiamenti di temperatura riducono questo effetto, ma non lo eliminano completamente.

3. test dell'elio nella camera a vuoto

I metodi dei gas di prova sono molto più affidabili in questo caso. Un tester di perdite a vuoto come l'LDS3000 di Inficon, per esempio, è altamente sensibile, consente tempi di ciclo molto brevi ed è quindi raccomandato per l'installazione in sistemi di test automatizzati nelle linee di produzione. Nel metodo del vuoto, il provino è posto in una camera ermeticamente sigillata in cui le pompe creano il vuoto. L'oggetto della prova è anche evacuato e riempito con il gas di prova elio, permettendogli di uscire attraverso eventuali perdite nel vuoto della camera, dove viene rilevato dal tester di perdite. In questo modo, anche i componenti più grandi possono essere testati contro i più piccoli tassi di perdita limite - in condizioni ottimali fino a 1∙10-12 mbar∙l/s. Le applicazioni tipiche dei test del vuoto sono i test sui componenti dell'aria condizionata - che siano evaporatori, condensatori o valvole di riempimento (fino a 10-5 mbar∙l/s) -, sui sistemi di iniezione common rail (10-6 mbar∙l/s) o sui sistemi di carburante e sui serbatoi di carburante (10-5 mbar∙l/s). Il test sotto vuoto è anche il metodo di scelta per le celle delle batterie. Che si tratti di cellule prismatiche, rotonde o a sacchetto: Una volta che il fabbricante le ha riempite con l'elettrolita infiammabile e le ha sigillate, deve testare la tenuta degli involucri delle celle della batteria contro tassi di perdita da 10-5 a 10-6 mbar-l/s. Non è quindi raro che da 3 a 5 % di elio vengano aggiunti come gas di prova al riempimento elettrolitico delle celle.

4. prova nella camera di accumulazione semplice, anche con gas di formazione

Tuttavia, soprattutto per i pezzi di piccole e medie dimensioni che vengono testati solo contro possibili perdite di olio (10-3 mbar∙l/s) o di acqua (10-2 mbar∙l/s), si raccomanda il test nella camera di accumulo, che è tanto semplice quanto conveniente. Questo misura quanto gas di prova fuoriesce da un radiatore dell'olio, dell'acqua o dell'aria di carica, per esempio, e si accumula nella camera di accumulazione in un certo intervallo di tempo. In pratica, uno strumento come l'LDS3000 AQ di Inficon rileva tassi di perdita fino a 1∙10-5 mbar∙l/s nella camera di accumulo. Al posto dell'elio, l'LDS3000 AQ può utilizzare un gas di formazione meno costoso, una miscela non infiammabile e disponibile in commercio di 95 % di azoto e 5 % di idrogeno. Utilizzando il metodo dell'accumulo, questo dispositivo rileva le perdite di liquidi in modo affidabile come solo il test del vuoto con elio poteva fare in passato - e ad un costo simile a quello del semplice test dell'aria.

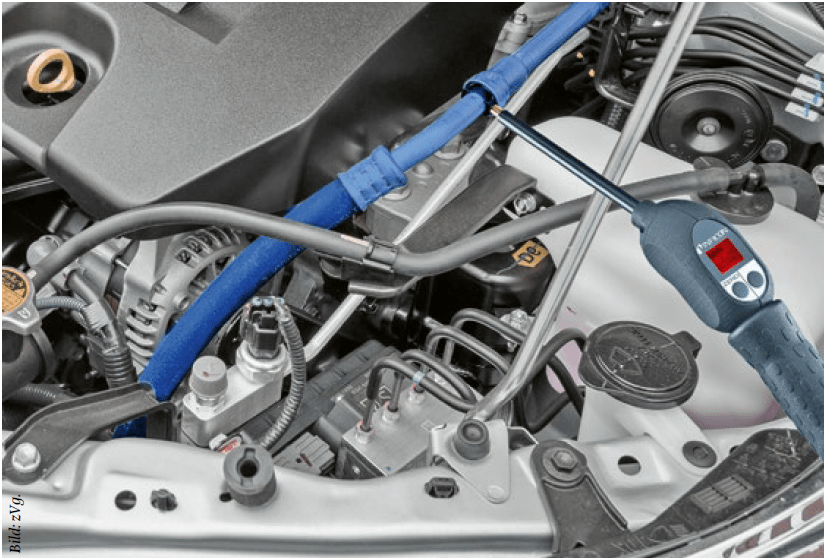

5. la ricerca dinamica di perdite del robot sniffing

Il rilevamento delle perdite tramite sniffer con gas di prova non ha solo lo scopo di identificare le perdite, ma anche di localizzarle con precisione. Viene spesso utilizzato anche per determinare se le giunzioni tra i componenti che sono già stati assemblati sono a tenuta, per esempio prima dell'installazione del veicolo su moduli preassemblati del sistema di condizionamento dell'aria o se deve essere garantita la tenuta di un alloggiamento della batteria di trazione verso l'esterno - in conformità con IP67 o IP69K. Si fa una distinzione tra il rilevamento statico e dinamico delle perdite dello sniffer. In quest'ultimo caso, la sonda sniffer si sposta su un'area più ampia della parte da testare. Il rilevamento dinamico delle perdite tramite sniffer robotico è particolarmente impegnativo dal punto di vista tecnico. In questo caso, la sonda è attaccata alla punta di un braccio robotico e viene guidata automaticamente sul pezzo in prova. I dispositivi Inficon come l'XL3000flex (con i gas di prova elio o gas di formazione) o il Protec P3000XL (con elio) sono predestinati a questo scenario applicativo. Questo perché aspirano l'aria da testare con un flusso di gas molto alto di 3000 sccm, mentre i rilevatori di perdite multiuso convenzionali funzionano solo con 60 sccm. L'elevato flusso di gas permette alla sonda di mantenere la distanza di sicurezza richiesta dalla superficie del pezzo da testare (spesso 5 o 6 mm) durante il rilevamento dinamico e automatico delle perdite, pur essendo in grado di identificare le perdite al 100% anche a velocità di alimentazione più elevate di 10 cm/s o più. I tassi di perdita limitanti tipici per essere testati nel rilevamento dinamico delle perdite tramite sniffing robotico sono 10-2 mbar∙l/s per la tenuta all'acqua, 10-3 mbar∙l/s per la tenuta all'olio e 10-4 mbar∙l/s per la tenuta ai combustibili liquidi.

6. rilevazione delle perdite multigas sniffer dopo l'installazione

Anche dopo l'installazione effettiva dei componenti dell'aria condizionata, l'OEM deve ancora testare la tenuta dei giunti - o anche controllare il circuito del refrigerante della batteria di trazione installata per le perdite. In questi casi, un rilevatore di perdite multi-gas come l'Ecotec E3000 della Inficon può utilizzare il refrigerante in questione - che sia CO2 o R1234yf - come gas di prova e rilevare direttamente qualsiasi perdita. In effetti, un tale rilevatore di perdite multi-gas è l'unico modo per testare la valvola di riempimento per le perdite dopo che è stata chiusa. Può anche rilevare perdite di carburante nelle connessioni del common rail. Il più piccolo tasso di perdita che può essere rilevato con l'Ecotec E3000 corrisponde a 0,05 g/a del refrigerante R134a o un tasso di perdita di elio di 10-6 mbar∙l/s.