Qualità nella produzione elettronica

L'esternalizzazione dello sviluppo e della produzione di elettronica è un'opzione sensata per molte aziende, al fine di accorciare il time-to-market e ridurre i costi. Allo stesso tempo, la qualità può spesso essere migliorata. Tuttavia, un prerequisito per prodotti che siano tecnicamente ed economicamente convincenti è un processo di sviluppo del prodotto che produca davvero qualità.

La qualità del prodotto è indispensabile se si vuole mantenere la propria posizione sul mercato e soddisfare i propri clienti. Tuttavia, la qualità non è un termine assoluto. Secondo lo standard valido per la gestione della qualità, EN ISO 9000:2005, la qualità è definita come "il grado in cui un insieme di caratteristiche intrinseche soddisfa i requisiti". La qualità indica quindi il grado in cui un prodotto, un bene o un servizio soddisfa i requisiti esistenti.

"Questi requisiti possono ora essere diversi a seconda del prodotto", spiega Hermann Schweizer, amministratore delegato della Bavaria Digital Technik GmbH. "In questo contesto, la qualità può essere realizzata solo nella misura in cui corrisponde all'uso previsto di un prodotto. Tutto il resto sarebbe un sovraccarico tecnico che alla fine nessuno dovrebbe pagare". In

Nessun sovraccarico tecnico

In questo contesto, l'IPC-A-610, lanciato dall'associazione americana Connecting Electronics Industries (IPC), è interessante, dato che ora ha uno status molto alto in tutto il mondo nell'intera catena di processo per la fabbricazione di prodotti elettronici.

La qualità deve corrispondere all'uso previsto

Per esempio, l'IPC con i criteri di accettazione per gli assemblaggi elettronici è la linea guida per molti partner contrattuali, e questo in tutti i paesi, indipendentemente dal fatto che si tratti di USA, Asia o Europa. Stabilisce standard quasi globali per l'intero processo dei dispositivi elettronici e definisce gli argomenti rilevanti come materiale, design, produzione, assemblaggio, dati, ecc. Inoltre, distingue in linea di principio tre classi di qualità: prodotti elettronici ordinari (classe 1), prodotti elettronici destinati a uno scopo specifico (classe 2) ed elettronica ad alte prestazioni (classe 3).

"Come fornitore di servizi nella produzione elettronica, parliamo in questo contesto di una dualità di requisiti di qualità", continua Schweizer. "Perché se si escludono per una volta i "prodotti elettronici ordinari", i nostri clienti provengono da due aree: O sviluppiamo e produciamo per loro prodotti per il settore industriale con requisiti di alta affidabilità o si tratta di elettronica ad alte prestazioni per aree di applicazione speciali, per esempio aerospaziale, tecnologia medica, ecc.

Per entrambe le aree, gli specialisti della Bavaria Digital-Technik hanno definito i corrispondenti processi di sviluppo del prodotto, che vengono poi rispettati in stretta consultazione con il rispettivo cliente e adattati al rispettivo prodotto (Fig. 2). Le singole fasi di sviluppo e di produzione tengono sempre presente il prodotto finale e sono progettate per produrre la qualità che si desidera alla fine. Criteri importanti

Qualità in ogni fase

sono il tempo (più basso possibile) richiesto per la realizzazione, la minimizzazione degli scarti, la rilavorazione e la riparazione, così come la sicurezza e i tassi di fallimento.

"Dopo tutto, i nostri clienti vogliono avere loro stessi dei clienti soddisfatti e, se possibile, non vedere mai più un prodotto dopo che è stato spedito", dice Schweizer.

Concentrarsi sul prodotto finale fin dall'inizio

Le singole fasi del processo seguono le raccomandazioni IPC e riguardano l'approvvigionamento e la logistica nonché la gestione della catena di approvvigionamento (SCM). Le basi per i requisiti di qualità del prodotto finale vengono quindi poste già nella fase di sviluppo e progettazione, per esempio con le specifiche dei materiali, delle superfici e dei materiali ausiliari, una valutazione della produzione e la definizione dei processi di accompagnamento della qualità come la FMEA (Failure Mode and Effects Analysis). La classificazione, la manipolazione, l'imballaggio e la spedizione dei componenti utilizzati sono ulteriori punti che devono essere considerati all'inizio del processo di sviluppo e progettazione. Per alcuni prodotti, ad esempio, alcuni componenti non devono entrare in contatto con l'umidità, né durante la spedizione né durante lo stoccaggio, per evitare (costosi) ritrattamenti. Per altri prodotti, tuttavia, questo è meno critico.

I criteri di accettazione e le qualifiche dei fornitori devono quindi essere inclusi fin dall'inizio. "Ciò che non è stato considerato in una fase della catena del processo è difficile o addirittura impossibile da correggere in un altro punto", riassume Schweizer. "Manteniamo quindi i rischi bassi fin dall'inizio, o li controlliamo consapevolmente, in modo che non ci siano sorprese dopo e sviluppiamo prodotti secondo la classe IPC 1 o 2, che possono poi convincere anche in termini di qualità e prezzo". A seconda dell'uso previsto per il prodotto finale, per esempio, le geometrie e le superfici devono essere calcolate nella fase di progettazione, le impedenze e l'isolamento necessario devono essere definiti, la dissipazione del calore e le superfici di connessione devono essere pianificate e gli aiuti alla produzione devono essere specificati.

Catena di processi con molto know-how

Produzione e test

Ai processi di produzione e alle tecnologie utilizzate vengono poi assegnati dei criteri in accordo con l'IPC, perché la "classe" richiede diversi livelli di severità quando viene soddisfatta. Ciò significa che i requisiti della classe 2 non sarebbero sufficienti per la classe 3. Questo vale, per esempio, per le caratteristiche dei percorsi dei conduttori, la progettazione dei giunti di saldatura, le lunghezze dei pin o i fissaggi meccanici. "La tendenza qui è quella di cercare sempre di soddisfare il requisito più alto", continua Schweizer. "Tuttavia, si nota sicuramente nel prezzo se possiamo far funzionare le macchine per l'assemblaggio SMT o THT più velocemente per i prodotti di classe 2, per esempio".

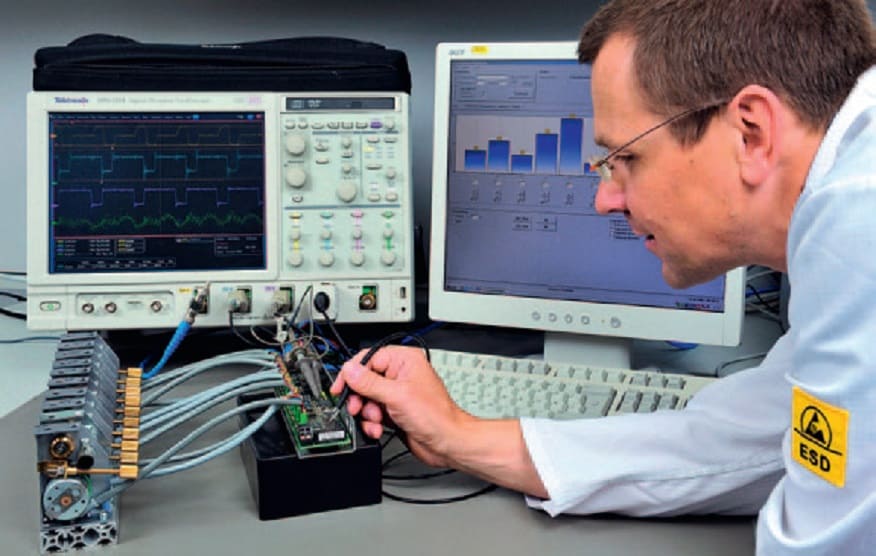

I criteri IPC entrano in gioco anche nella fase finale di test e rielaborazione. "Qui è necessario un grande know-how", sottolinea Schweizer, "poiché, per esempio, nel caso dell'ispezione ottica (Fig. 3), non ci si deve accontentare solo dei valori di soglia definiti. La nostra 'biblioteca di ispezione di apprendimento' ci sostiene molto qui". Gli specialisti dell'elettronica dimostrano poi il loro know-how di classificazione ancora una volta nella fase finale della catena del processo, dove è coinvolta la rilavorazione. Anche la manipolazione, la pulizia, le tecniche di riparazione e gli strumenti utilizzati devono essere orientati alla rispettiva classificazione. "Alla fine di questo processo, c'è poi un prodotto che è tecnicamente ed economicamente convincente perché corrisponde esattamente alle classificazioni richieste per l'uso previsto", continua Schweizer. Ci sono esempi di questo in tutti i settori. Esempio: un'unità di controllo per l'illuminazione automobilistica è conforme a IPC-A-610 Classe 2. Durante la riprogettazione su un circuito stampato su un solo lato, un punto chiave era l'ottimizzazione dei costi combinata con requisiti di alta affidabilità. Nel caso dell'elettronica sviluppata per il settore della sicurezza (Fig. 4), che è conforme alla classe 3, l'attenzione si è concentrata sulla resistenza meccanica e sull'insensibilità alle influenze ambientali.