Conviene pensare fuori dagli schemi

Punzonatura e tranciatura fine invece di tornitura e fresatura: l'azienda svizzera etampa di Grenchen apre nuove possibilità di produzione attraverso la sostituzione, ottenendo così un notevole potenziale di risparmio.

Anche se l'attenzione di molti progettisti è chiaramente sulla lavorazione, è più che utile pensare fuori dagli schemi. Perché ciò che ha da offrire la tecnologia di produzione non da taglio è troppo raramente considerato. Un vero peccato.

Esaminare attentamente i materiali

Ci sono solo pochi criteri che devono essere soddisfatti per poter timbrare o sbozzare un pezzo tornito. Il materiale deve essere disponibile in forma di anello e quindi essere un prodotto laminato; tuttavia, questo è generalmente il caso oggi per ogni gruppo di materiali e per quasi tutti i requisiti del materiale. Poi deve avere la formabilità necessaria, cioè soddisfare certi requisiti per il comportamento del flusso. Alla etampa AG, il produttore svizzero di precisione per lo stampaggio e la tranciatura fine con sede a Grenchen nel cantone di Soletta, questo si ottiene, per esempio, con la ricottura della materia prima. La lavorazione vera e propria avviene in uno stato morbido, e la parte stampata o tranciata finemente viene successivamente indurita se necessario.

La geometria della parte è importante

Anche la geometria del pezzo gioca un ruolo importante, perché c'è una connessione tra la capacità di carico degli utensili e la produzione. Per esempio, quando si tratta del diametro dei fori: tra le altre cose, questo definisce quanto piccolo può essere il foro praticato in un materiale senza che il punzone si rompa. Anche le particolarità tecnologiche come l'avanzamento del punzone, la forma della bava o della superficie di taglio devono essere sufficientemente prese in considerazione e adattate al processo di punzonatura. E infine, ma non meno importante, lo spessore del materiale è importante.

Marco Costa, responsabile della progettazione e della costruzione di nuovi utensili e con oltre 20 anni di esperienza etampa, una "vecchia mano" nel settore: "Con la punzonatura, possiamo lavorare spessori di materiale da 0,1 a 4 mm, e con la tranciatura fine da 0,5 a 7 mm senza problemi. Se un cliente sta pensando di sostituire lo stampaggio o la tranciatura fine con la tornitura, la regola generale è: più il materiale è sottile, più è probabile che venga considerato per la sostituzione. Ciò è dovuto non da ultimo al fatto che spesso, durante la lavorazione, sui pezzi agiscono forze elevate che potrebbero danneggiare la geometria dei pezzi".

Utilizzo del materiale significativamente migliore

Tuttavia, secondo Costa, ci sono molti altri fattori che devono essere presi in considerazione, e questa è una questione di considerazione in ogni singolo caso. Fa un esempio: "Supponiamo che io produca un pezzo rotondo, spessore del materiale 3 mm, e che usi un utensile a goccia singola per questo. Se poi taglio un disco con un foro molto grande da un nastro, cioè produco un anello circolare, allora noi come punzonatori abbiamo inizialmente un utilizzo del materiale non ottimale". Per un operatore di tornio, le cose sembrano diverse a prima vista: In questo caso, compra un tubo; poiché deve lavorare e tagliare i diametri interni ed esterni, a questo punto usa molto meno materiale. Ma, sottolinea Costa: "Se sostituiamo un pezzo tridimensionale con un pezzo trafilato e formiamo un manicotto o una boccola da un pezzo grezzo piatto e rotondo, allora abbiamo un utilizzo del materiale significativamente migliore rispetto alla tornitura, perché nel caso della tornitura, si deve quasi trafilare dal solido. Il pezzo deve essere completamente scavato, e questo a sua volta significa che vengono prodotti molti più trucioli che scarti di punzonatura nella variante di produzione alternativa.

La punzonatura è raccomandata per quantità elevate e nelle costruzioni leggere.

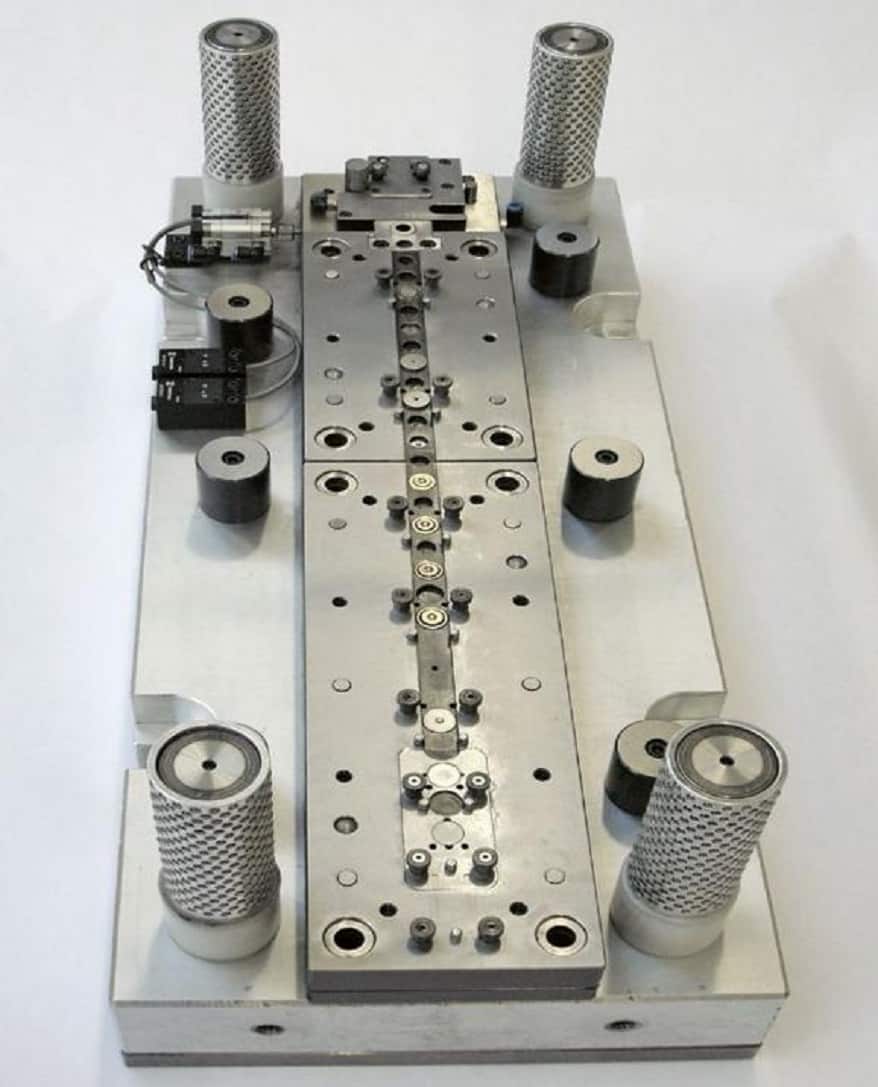

Si possono fare raccomandazioni generali su quali parti nella produzione di metallo da taglio, e forse anche in quali rami dell'industria, sono predestinate alla sostituzione? Hans-Rudolf Haefeli, proprietario e amministratore delegato di etampa: "Di norma, la punzonatura e la tranciatura fine sono sempre interessanti come alternative quando si tratta di quantità elevate o del peso dei pezzi da produrre; quest'ultimo è spesso il caso della costruzione leggera, soprattutto nel settore automobilistico". Inoltre, a seconda del pezzo da produrre, si possono risparmiare una o più fasi del processo: "Prendiamo ad esempio la sede di una valvola, dove entra la sfera; deve essere calibrata, e questo normalmente avviene sulla linea di montaggio. Con noi, questo passo è incorporato direttamente nello stampo progressivo, risparmiando così un altro passo di lavorazione".

Alta velocità di produzione

Per quanto riguarda le elevate quantità richieste, queste sono, per così dire, un prerequisito matematico, dice Haefeli, perché il fatto che un utensile debba essere fabbricato prima comporta costi iniziali significativamente più alti per la punzonatura che per la tornitura.

"A seconda della produzione dei pezzi, i costi primari vengono ammortizzati in pochi mesi".

Tuttavia: "Quello che bisogna considerare è anche la velocità con cui si possono fare i pugni o il fineblanking. Abbiamo stampi in uso che hanno otto o più cavità, e questo significa che otto o più parti cadono con ogni singolo colpo. E poi quando si considera la lunga durata degli strumenti, si torna nel verde scuro molto rapidamente". Nella tornitura, invece, si produce un pezzo in media ogni dieci secondi: "È una differenza più che significativa". A seconda della produzione dei pezzi, i costi di produzione sono spesso ammortizzati in pochi mesi, dice Haefeli.

Rottami o scarti?

A questo punto, dice Haefeli, vorrebbe chiarire ancora una volta una cosa: "In ogni caso, il trattamento dei cosiddetti scarti che sorgono durante la produzione deve essere incluso nella sub-titolazione e quindi nelle considerazioni sulla produttività, e qui dico deliberatamente scarti e non rifiuti. Contrariamente alla credenza popolare, la tornitura produce meno trucioli e quindi meno scarti della punzonatura; nel nostro caso non sono i trucioli ad essere prodotti, ma le griglie di punzonatura o gli scarti di punzonatura. Questi vengono separati secondo il grado e la classe, venduti a un commerciante di rottami e riciclati". La cosa speciale è che la quantità di scarto fa parte del prezzo dei pezzi fin dall'inizio e viene accreditata al cliente. Questo è particolarmente vero quando si tratta di materiali costosi, come il rame, le leghe di rame o il titanio. Haefeli: "Queste cose devono essere chiaramente indicate nell'offerta e sono diventate una parte essenziale del processo di aggiudicazione del contratto. La trasparenza è chiaramente necessaria in questo caso".

Un significativo potenziale di risparmio assicura vincitori da entrambe le parti

Può stimare il potenziale di sostituzione positiva come una situazione win-win per tutte le parti coinvolte, cioè per i potenziali clienti e per voi come produttore? Haefeli non deve pensare a lungo: "Sono fermamente convinto che fino al 20% dei pezzi che vengono torniti o fresati oggi possono essere stampati, sia da un punto di vista materiale che geometrico. E se poi si considera che la produzione di stampaggio sarà più economica rispetto al 30%, allora si hanno solo vincitori su entrambi i lati. I risparmi potenziali sono considerevoli".