Liberare il potenziale digitale nella produzione moderna

Lo studio "Future of Industry" di Staufen identifica l'eccellenza digitale come una delle quattro dimensioni della competitività e una base fondamentale per un'azienda sostenibile, adattabile e resiliente. L'immobilismo è un ostacolo e solo il progresso promette successo e crescita a lungo termine: le aziende manifatturiere non fanno eccezione.

Anche se la digitalizzazione, per non parlare dell'introduzione dell'IA nel settore manifatturiero moderno, procede ancora relativamente lentamente, gli esempi pratici del Future Manufacturing Event di Operations1 mostrano come le aziende industriali possano trarre vantaggio dalle tecnologie avanzate e dalle strategie di produzione intelligente oggi. Di seguito, quindi, vorrei riassumere alcuni dei risultati più importanti e indicare come la digitalizzazione nel settore manifatturiero possa essere portata avanti in futuro.

A che punto è la digitalizzazione della produzione?

Solo pochi anni fa, Industria 4.0 era la parola d'ordine. Secondo uno studio condotto da BitKom nel 2022, il 90 % delle aziende intervistate intendeva utilizzare applicazioni Industry 4.0 in futuro o stava pianificando di farlo. Tuttavia, una recente indagine di Staufen sulla digitalizzazione nel 2024 mostra che la maggior parte delle aziende intenzionate a farlo non è in grado di attuare questi piani o è lenta a farlo a causa della mancanza di risorse umane (58 %) e di dati non strutturati (53 %). I prerequisiti sono sostanzialmente presenti, in quanto il mercato offre oggi molte soluzioni diverse che forniscono un supporto digitale per un'ampia gamma di aree aziendali, anche senza molte risorse umane.

Promuovere la digitalizzazione dei processi di officina con soluzioni innovative

ProMinent GmbH è un buon esempio del perché è urgente tradurre i flussi di lavoro tradizionali in processi digitali, soprattutto quando le risorse umane interne sono limitate. In precedenza, il produttore di tecnologia di dosaggio e pompe di dosaggio lavorava con schede di errore analogiche. Christian Braun di ProMinent descrive il processo precedente come molto noioso. I dipendenti dovevano cercare i codici di errore su elenchi A4 prima di poter compilare le schede. C'era anche una scheda di accompagnamento che doveva essere allegata al prodotto corrispondente. Tuttavia, non sempre tutti i dipendenti svolgevano questo compito nello stesso momento; alcuni raccoglievano i dati durante la settimana, per poi inserirli tutti insieme a mano, e quindi spesso in modo errato. Le schede di errore venivano poi passate al dipendente successivo, che doveva inserire manualmente i risultati in Excel. Altri elenchi Excel venivano aggiunti durante il processo in corso. In altre parole, un grande sforzo che costava molto tempo ai dipendenti.

ProMinent prevede quindi di introdurre liste di controllo digitali, istruzioni di lavoro e schede di raccolta errori per la gestione della qualità, che consentiranno di raggruppare tutto tramite un'interfaccia digitale in rete. Per ogni codice di errore sarà associata una sola scheda e la scheda di accompagnamento sarà sostituita da un codice QR che il lavoratore dovrà semplicemente incollare. Tutti i dati confluiscono poi nella nostra piattaforma Connected Worker e, grazie al collegamento con SAP, è possibile compilare subito una valutazione in formato digitale.

Quando si introducono processi digitali, è particolarmente importante coinvolgere i dipendenti fin dal primo passo e dimostrare il futuro processo in modo comprensibile. Anche lo scetticismo iniziale dei lavoratori di lunga data ha lasciato rapidamente il posto a un grande entusiasmo dopo che è stato dimostrato loro il processo di scansione comodo e che fa risparmiare tempo.

Processi standardizzati e soluzioni cloud per una maggiore flessibilità

I vantaggi della digitalizzazione sono particolarmente evidenti nell'ispezione della qualità. Alla Quantum-Systems GmbH, un'azienda produttrice di droni da ricognizione e altri prodotti, il passaggio al futuro digitale era inevitabile, perché l'aumento dei volumi di vendita e la rapida crescita del personale non consentivano più di gestire l'elaborazione degli ordini con il consueto livello di qualità. Inoltre, la produzione è soggetta a requisiti speciali, in quanto ogni pezzo installato deve essere chiaramente rintracciabile tramite numero di serie. Un'operazione che prima veniva registrata su carta e faticosamente scansionata. La digitalizzazione ha creato istruzioni di lavoro facili da seguire che consentono ai nuovi dipendenti di entrare in produzione con una fase di formazione significativamente più breve. Nel complesso, la digitalizzazione ha reso i processi più trasparenti e tracciabili in ogni momento, consentendo alla Quantum-Systems di ottenere la certificazione EN9100, importante nel settore aerospaziale. Poiché tutte le istruzioni sono archiviate digitalmente nel cloud, è possibile apportare modifiche in modo rapido e trasversale. Ciò consente all'azienda di reagire in modo flessibile alle richieste e alle modifiche dei clienti in qualsiasi momento.

L'intelligenza artificiale come vantaggio competitivo

Oltre alla digitalizzazione tradizionale, anche la produzione intelligente, cioè l'uso dell'intelligenza artificiale, sta assumendo un ruolo sempre più importante. Sempre più aziende ricevono dalla direzione la richiesta di implementare miglioramenti attraverso l'IA in tutti i reparti. La capacità dell'IA di fare previsioni e ricavare raccomandazioni per l'azione apre un nuovo potenziale per le aziende manifatturiere in molte aree, dall'elaborazione degli ordini al controllo qualità. Tuttavia, soprattutto le aziende tradizionali si trovano ad affrontare il problema di come dovrebbe funzionare.

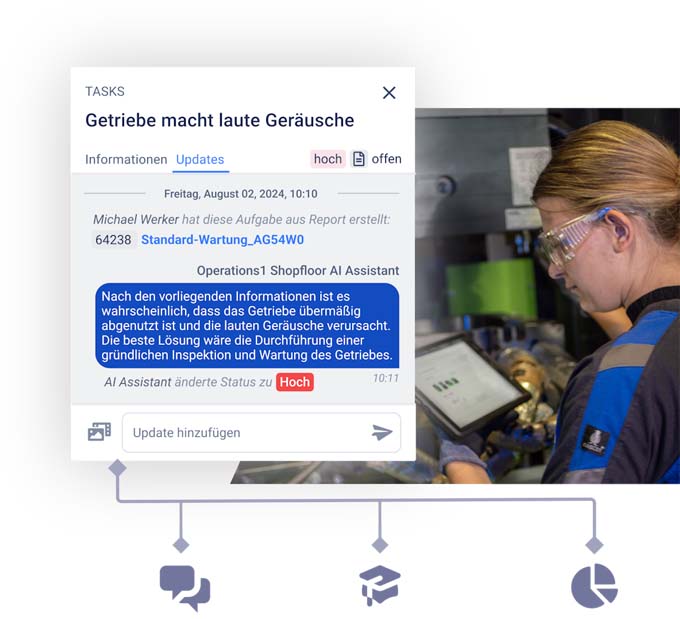

Non deve sempre trattarsi di un progetto di AI su larga scala. Un esempio di come l'IA possa essere facilmente e soprattutto utilmente integrata nelle catene di processi esistenti è il nostro AI Shopfloor Assistant, che si integra perfettamente nella nostra piattaforma Connected Worker e rende i processi ancora più efficienti e automatizzati per le aziende.

Rafforzati per il futuro della produzione

L'uso dell'IA in officina risolverà numerosi problemi in futuro e, grazie a tecnologie come l'apprendimento automatico e la computer vision, porterà a un miglioramento delle interazioni tra uomo e macchina. Ciò aumenta la sicurezza sul posto di lavoro e consente ai dipendenti di concentrarsi maggiormente sulle attività a valore aggiunto.

L'industria manifatturiera è a un punto di svolta e chi non fa il grande passo ora, prima o poi resterà indietro. Ecco perché Lena Weirauch, CEO e cofondatrice di ai-omatic solutions, raccomanda di fare semplicemente il grande passo, perché le barriere all'ingresso per l'uso dell'IA generativa non sono mai state così basse. I responsabili delle decisioni aziendali nel settore manifatturiero devono rendersi conto di quanto sia fondamentale l'integrazione di tecnologie avanzate come l'IA, le soluzioni cloud e gli strumenti di trasformazione digitale per il futuro dell'intero settore. Queste tecnologie non sono più visioni lontane, ma strumenti concreti che stanno già creando vantaggi competitivi e aumentando l'efficienza industriale. Si nota che la paura delle nuove tecnologie sta gradualmente svanendo e sta lasciando il posto a un'accettazione pragmatica e orientata agli obiettivi. Ciò riflette una tendenza globale che sta acquisendo importanza al di là dei confini industriali.

Informazioni sull'autore: Benjamin Brockmann è CEO e co-fondatore di Operations1 dal 2017. Ha studiato presso l'Università Tecnica di Monaco di Baviera dal 2014 al 2016 e ha condotto ricerche insieme ai suoi co-fondatori presso l'Istituto Fraunhofer, dove ha anche acquisito le basi di contenuto per la start-up attraverso la sua tesi di master sui sistemi informativi dei lavoratori. Ha maturato ulteriori esperienze presso KPMG in IT & Finance Consulting e presso Arthur D. Little in Strategy, Innovation & Technology. Nel tempo libero, gli piace usare la sua licenza internazionale di pilota privato per vedere il mondo dall'alto e giocare a tennis. Per saperne di più www.operations1.com.