gestione dei sinistri

Le interruzioni di fornitura da parte dei fornitori possono significare spese e danni considerevoli per le aziende. Le relazioni cliente-cliente dovrebbero essere basate sulla partnership nell'ambito della gestione dei fornitori. Tuttavia, la regressione professionale e la gestione dei reclami possono aiutare a evitare interruzioni in futuro e a ritenere il fornitore responsabile, soprattutto per i costi finanziari di follow-up.

Come risultato della crescente concentrazione sulle competenze principali, l'integrazione verticale dell'azienda sta diminuendo radicalmente. Di conseguenza, la dipendenza dalle reti di fornitori sta aumentando. Le aziende cercano di evitare un avviamento sicuro e interruzioni della produzione in serie dalla direzione della catena di approvvigionamento per mezzo di una gestione preventiva dell'avviamento, campionamenti iniziali, prove di capacità in serie, audit dei prodotti o altri strumenti come audit di processo o perizie. Sfortunatamente, questo non ha sempre successo, come dimostrano gli studi empirici nell'industria automobilistica e del trasporto ferroviario.

Disturbi devastanti

Anche se gli strumenti sono utilizzati come sopra, in pratica i guasti continuano a verificarsi nell'avvio e nella serie

Responsabilità trasferita ai fornitori

impattare negativamente sui costi e sulle prestazioni di consegna e quindi anche danneggiare l'immagine con il cliente. Esempi recenti mostrano la natura esplosiva dei problemi di performance nella catena di approvvigionamento. Honda Motors, per esempio, ha dovuto richiamare 437.000 veicoli nel 2010 a causa di airbag difettosi. Gli airbag sono stati prodotti da un fornitore e consegnati agli stabilimenti Honda in tutto il mondo. Per risparmiare sui costi, gli airbag sono stati fabbricati con una produzione a corto raggio sincronizzata dal fornitore e consegnati just in time (JIT). Pertanto, non c'erano inventari nella catena del valore.

Il 2009 e il 2010 sono stati probabilmente gli anni più critici per Toyota Motors. L'azienda ha dovuto richiamare milioni di veicoli a causa di tappetini difettosi. Non solo i difetti di qualità, ma anche le difficoltà di credito possono avere un impatto massiccio sulla produzione dell'azienda stessa, come mostra il prossimo esempio. Il fornitore di moduli Plastech ha dovuto dichiarare l'insolvenza a causa di problemi di liquidità; di conseguenza, gli impianti di Chrysler hanno dovuto essere temporaneamente chiusi. Le mancate consegne hanno provocato perdite di milioni. Oltre ai problemi di qualità, di consegna o di solvibilità, anche le catastrofi naturali sono un motivo di inadempienza, come dimostra l'esempio di Riken. Il fornitore Riken ha dovuto fermare la sua produzione a causa di un terremoto, per questo motivo vari clienti non sono stati riforniti. Queste interruzioni di produzione hanno anche portato a perdite di milioni.

Quali sono i costi?

L'importo della spesa aggiuntiva dipende dai tempi delle misure correttive attuate. Se questi vengono avviati immediatamente, il danno può ancora essere limitato. Se il danno viene riparato solo dopo un ritardo, i costi possono rapidamente accumularsi fino a un importo a sei cifre. Numerose aziende si stanno specializzando in processi, prodotti e si concentrano sempre più sulle competenze di base. Le catene di approvvigionamento sono diventate sempre più complesse a causa della crescente globalizzazione, l'armonizzazione dei mercati come l'UE

Sforzo e costi

Unione Europea (UE) e altre zone di libero scambio, le attività di outsourcing o la selezione di fornitori in paesi a basso salario sono diventate non solo più complesse, ma anche più internazionali. Gli esperti affermano che la diminuzione della profondità di produzione porta automaticamente a una maggiore dipendenza dai fornitori.

Anche se numerose aziende hanno introdotto metodi e principi snelli nella loro organizzazione, queste tecniche non sono ancora trasferite ai fornitori o alle reti di fornitori. I principi e i metodi Lean devono essere una componente della gestione strategica dei fornitori (SLM). Le aziende possono differenziarsi e creare un vantaggio competitivo in questo modo. Diverse ricerche e studi di casi dimostrano che coinvolgere la catena di approvvigionamento ed eliminare gli sprechi nella gestione della catena di approvvigionamento a monte (USCM) produce risparmi significativi. L'USCM comprende tutte le attività all'interno della catena di approvvigionamento. Tuttavia, strumenti e processi standardizzati in SLM per gestire i fornitori sono ancora l'eccezione nella maggior parte delle aziende.

La gestione strategica dei fornitori (SLM) ha quindi un compito importante, cioè controllare i fornitori operativamente, strategicamente e sincronizzare le attività della propria azienda con le catene di fornitura. Inoltre, è imperativo scoprire gli sprechi, siano essi nascosti o evidenti, e sostituirli con misure che aggiungano valore. È necessario pensare a dove si verifica il sottoutilizzo, il sovrautilizzo o lo spreco all'interno delle attività.

I rischi continuano ad aumentare

La concentrazione sulle competenze di base e l'esternalizzazione di sviluppi, servizi e prodotti in paesi a basso salario in Europa orientale, Cina e altre regioni continua. Le organizzazioni si stanno concentrando sul loro core business. Le aziende oggi hanno solo profondità di produzione e valore aggiunto che di solito non superano più il 20-30%. Il trasferimento aumenta l'ab

Adattamento alla tecnologia e alla logistica

La dipendenza dai fornitori esterni e dalle reti di creazione di valore aumenta significativamente - così come il rischio associato. In questo contesto, gli aspetti della qualità, della logistica e della solvibilità rappresentano un rischio potenziale in termini di fermi o interruzioni della produzione. I guasti molto spesso portano ad alte perdite monetarie. La crescente frequenza e complessità delle start-up in serie caratterizzano la situazione attuale nei settori globali e richiedono concetti di start-up e time-to-market efficienti. Nell'Upstream Supply Chain Management (USCM) in particolare, è importante per un'azienda gestire i fornitori in partnership in modo che i processi e le procedure siano il più possibile sincronizzati.

La pratica

Un caso di studio di un fornitore della Panasonic Automotive Systems GmbH mostra che una "vite strappata" con un valore di circa 1 euro su un sistema rilevante per la sicurezza può comportare costi di follow-up da 50.000 a 100.000 euro, anche se vengono avviate misure correttive immediate; in particolare attraverso rilavorazioni, azioni di richiamo o misure di assicurazione della qualità. Nel caso di misure di spegnimento che durano diversi giorni e settimane, le spese aggiuntive si aggirano sui milioni di euro. Anche se il difetto era già stato identificato durante la produzione iniziale, i costi ammontavano a una somma a sei cifre, soprattutto perché alcuni prodotti erano già stati consegnati al cliente e dovevano essere sostituiti. Le spese aggiuntive sono state causate, tra le altre cose, da:

- arresto della produzione

- Tempi morti nella produzione

- Tempo di inattività dei lavoratori

- Ispezione dei componenti nel nostro magazzino

- Acquisti di sostituzione da altri fornitori

- Qualificazione dei sostituti

- Rilavorazione di componenti già prodotti

- Scambio di componenti presso il cliente

- Consegne sostitutive al cliente

- Richieste di risarcimento danni da parte del cliente.

Grazie a una solida base contrattuale e alla nomina di un claim o contract manager negli Acquisti, è stato possibile consolidare e riassumere i costi totali di fermo macchina di 60.000 euro associati e fatturarli al fornitore. Questo dimostra l'importanza di solidi valori contrattuali, così come l'affermazione giuridicamente ineccepibile dei reclami attraverso le notifiche di difetti e la fissazione di periodi di grazia come requisito indispensabile per l'acquisto e la gestione dei reclami (Figura 3).

Qualificazione del Claim Manager

Un responsabile dei sinistri dovrebbe avere un background legale, come un avvocato o un avvocato d'affari. Inoltre, le capacità di gestione del progetto dovrebbero essere disponibili per gestire le varie interfacce delle diverse aree. La comprensione tecnica e logistica aiuta a valutare le controversie e i fatti in relazione ai rispettivi accordi contrattuali. Le capacità analitiche e di negoziazione devono essere altrettanto forti. Inoltre, ci dovrebbe essere un interesse per la negoziazione, in particolare la negoziazione su questioni e argomenti difficili. Oltre alle competenze tecniche, una parte essenziale dei compiti di un Claim Manager è la formazione e il supporto dei dipartimenti di linea negli acquisti.

La documentazione minima di reclamo include la data di accadimento dell'evento, la descrizione/giustificazione del reclamo, la valutazione

SolidContractValues

e i calcoli, così come le prove e gli indizi. Qui, fatture, testimoni, foto, corrispondenza o pareri di esperti possono servire come prova. Le aziende moderne hanno una registrazione centrale ed elettronica delle spese aggiuntive su un vettore di costi separato, mentre le organizzazioni convenzionali scelgono la via della carta. Da un punto di vista commerciale, i reclami dovuti a interruzioni di servizio hanno un effetto immediato sul risultato e migliorano il risultato del progetto.

In conclusione

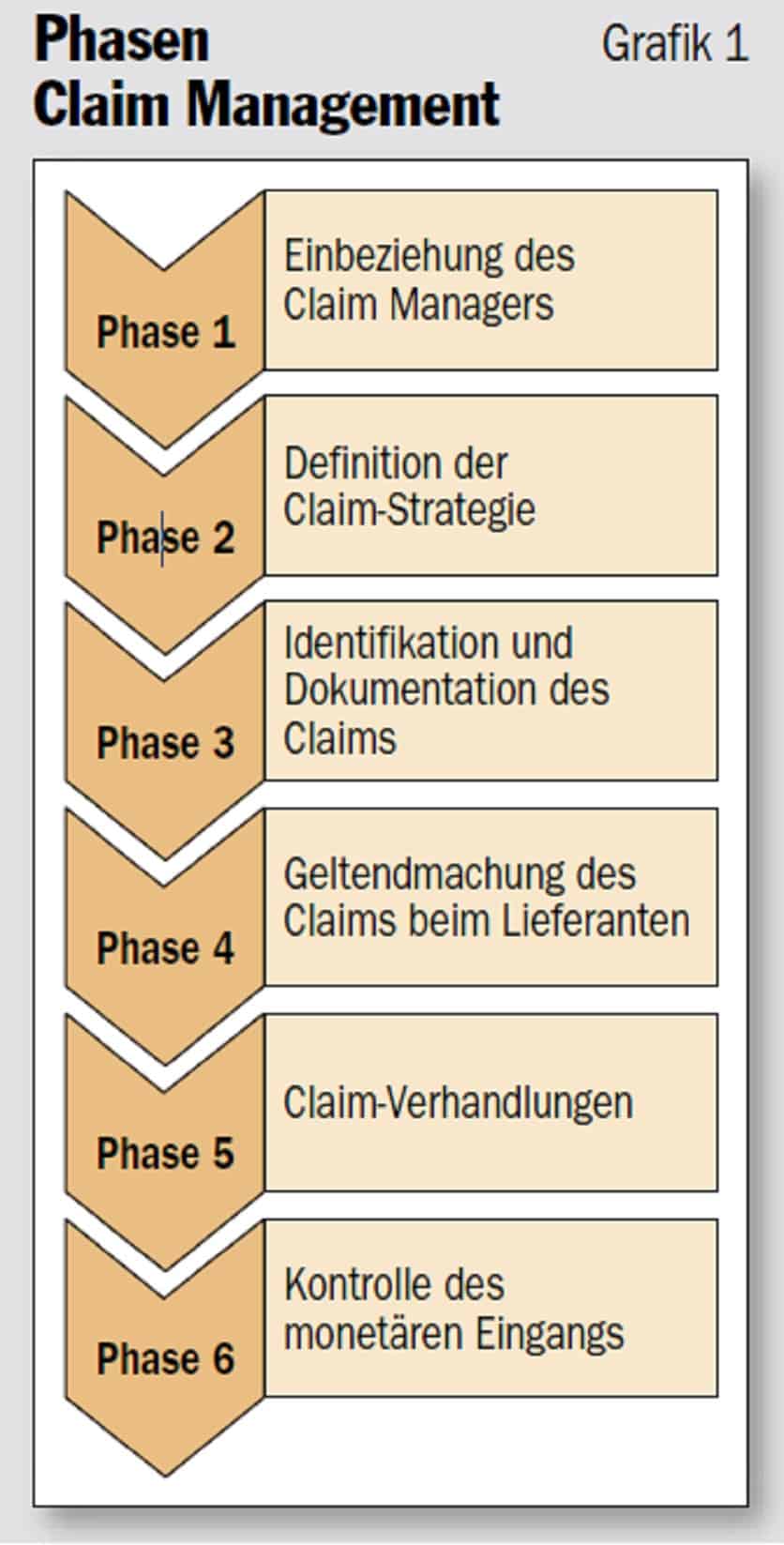

Il compito della gestione dei reclami è quello di assicurare che tutti i partner contrattuali agiscano in conformità con il contratto. La rivendicazione del risarcimento dei danni derivanti dall'esecuzione extracontrattuale dovrebbe essere il fulcro dell'attività. Lo stesso vale per la difesa da rivendicazioni ingiustificate di altri partner contrattuali. L'obiettivo primario della gestione dei reclami è l'analisi precoce, la preparazione, la documentazione e il perseguimento dei reclami rilevanti dal punto di vista contrattuale, al fine di poter contrastare meglio i reclami infondati dei partner contrattuali e di contrastare tempestivamente le deviazioni contrattuali imminenti.