Con FMEA all'innovazione

La nuova FMEA di sistema basata sui parametri ha trasformato la precedente analisi dei rischi della MAN in uno strumento innovativo per lo sviluppo dei prodotti. Questo ha ridotto i tempi di lavorazione e ha migliorato significativamente la qualità dei risultati e la comunicazione con il cliente.

In molte aziende, le indagini FMEA sono ancora considerate un male necessario e spesso vengono effettuate solo perché il cliente vuole che lo siano. Inoltre, il metodo convenzionale si riferisce ai singoli componenti. Di conseguenza, tale analisi può essere effettuata solo dopo che tutte le parti sono state completamente progettate.

Studi precedenti sistematizzati

"Tuttavia, un cliente in realtà non è interessato principalmente a un'unità di potenza, ma vuole piuttosto acquistare una funzione in primo luogo, ad esempio la conversione della coppia o la compressione dell'aria", sottolinea Matthias Degen di Life Cycle Engineers a Mainz, "e poi un cliente vuole sapere quali malfunzionamenti o danni possono verificarsi se questa funzione dovesse fallire completamente o parzialmente." È per questo che la società di consulenza ha sviluppato il metodo FMEA tradizionale orientato ai componenti ulteriori anni fa per il settore automobilistico su una base specifica per le funzioni e lo ha adattato alle esigenze specifiche di ogni cliente. Sulla base di questa esperienza, MAN ha cercato il loro supporto nel 2014 per sistematizzare e automatizzare le indagini precedenti. Ad Augsburg, l'azienda costruisce motori diesel sia per applicazioni marittime che per centrali stazionarie per la produzione di energia. Ha anche sviluppato i propri turbocompressori per questa gamma di prodotti, il che ha permesso grandi effetti di sinergia e quindi migliori prestazioni, perché i valori di potenza e di consumo dei motori di oggi non possono essere raggiunti senza turbocompressori.

La crescita aumenta l'importanza della FMEA

A causa di un cambiamento nella situazione del mercato, il settore MAN Diesel & Turbo SE era cresciuto molto negli ultimi anni e con esso le dimensioni dei lotti da produrre. Inoltre, anche i requisiti dei prodotti stavano cambiando, in particolare nella direzione di motori più piccoli e più veloci, ad esempio per locomotive ed escavatori. Di conseguenza, il metodo FMEA (Failure Mode and Effects Analysis) è diventato sempre più importante come misura preventiva per evitare i guasti. Come è noto, i turbocompressori operano costantemente ai loro limiti meccanici e termici, per cui anche i più piccoli guasti possono causare grandi perdite di potenza.

È vero che ad Augusta sono già state effettuate analisi di rischio in base alla funzione. In questo processo, le singole funzioni di un aggregato sono suddivise gerarchicamente e infine ogni rischio è definito con il cosiddetto numero di priorità del rischio (RPN). Tuttavia, il tempo di esecuzione di una FMEA iniziale per un progetto di una nuova applicazione era di circa una settimana. Inoltre, queste indagini non erano basate su una base uniforme, ma erano estremamente individuali. "Tuttavia, al fine di identificare i rischi il più presto possibile durante il processo di progettazione e per essere in grado di avviare misure di soluzione, il nostro obiettivo era quello di sistematizzare l'attuazione e ridurre al minimo l'elevato sforzo coinvolto", ricorda Thomas Winter, che è responsabile della valutazione di convalida per i turbocompressori presso la società. Insieme, il team del progetto si è posto l'obiettivo di standardizzare le indagini precedenti con l'aiuto di una cosiddetta FMEA di sistema basata sui parametri, cioè di permettere un alto grado di comparabilità attraverso una procedura standardizzata e automatizzata. A questo scopo, l'insieme dei requisiti di un'applicazione, così come tutti i rischi conosciuti e infine tutte le misure di prova e di prevenzione dovevano essere collegati tra loro in modo che un piano di convalida potesse essere derivato automaticamente come risultato.

L'elenco dei parametri è sempre completo

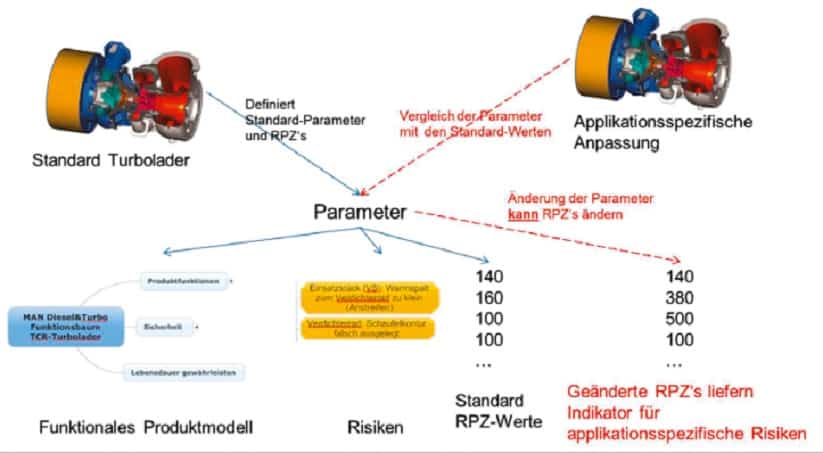

In una prima fase, quindi, le diverse condizioni di funzionamento per la serie di turbocompressori radiali TCR sono state registrate con l'aiuto di una lista di parametri. Questo è stato raggiunto in ogni caso con un set di circa 100 valori, che ora descrivono completamente il comportamento funzionale di un'applicazione - questi includono, per esempio, i cicli di carico, l'angolo di inclinazione o la temperatura. Così, c'è una lista identica per ogni applicazione, i cui valori corrispondono ai valori empirici o alla gamma di validità di un'applicazione senza difetti come situazione iniziale. Questo ha il vantaggio che, sulla base dei requisiti del cliente documentati nelle specifiche, i parametri modificati possono essere immediatamente confrontati con i valori standard. In linea di principio, una dichiarazione concreta è quindi disponibile per ogni parametro in qualsiasi momento. Da questi parametri individuali, si è fatto riferimento anche alle singole funzioni o componenti che, con l'aiuto di una ponderazione, definiscono quale influenza primaria esercita, per esempio, un aumento dell'angolo di inclinazione o che modifica il profilo di rischio complessivo.

La prossima pietra miliare nella FMEA automatizzata del sistema era di compilare prima tutti i rischi conosciuti indipendentemente dall'applicazione. Fino ad ora, queste conoscenze erano disponibili solo nelle teste e nei file dei dipendenti in modo distribuito, specifico per progetto o cliente, il che in passato era stato occasionalmente la causa di errori durante le indagini condotte individualmente. Gli impiegati hanno affrontato domande inutili o, nel peggiore dei casi, hanno trascurato i rischi.

Questo elenco massimo di rischio appena creato è stato collegato all'elenco dei parametri. Come risultato - perché ora è legato all'applicazione - il numero totale di rischi si riduce automaticamente a quelli che sono veramente rilevanti per una specifica applicazione. Se, per esempio, la temperatura dei gas di scarico aumenta, l'involucro sarà ovviamente più carico. Tuttavia, se questo deve essere considerato un rischio reale è ora definito dal numero di priorità del rischio (RPN) già menzionato. Se supera il valore limite di 120, questo viene considerato come una caratteristica di un rischio critico e questo viene immediatamente visualizzato al dipendente nei suoi fogli Excel - anche visivamente. "Questo ci permette di rilevare i rischi che possono sorgere in un nuovo progetto in una fase molto precoce e di valutarli con la semplice pressione di un pulsante", dice Thomas Winter, confermando il grande vantaggio del nuovo metodo - e questo con uno sforzo di elaborazione significativamente ridotto da parte dei dipendenti.

Piano di convalida derivato automaticamente

Per convalidare un rischio identificato in questo modo, si devono ovviamente effettuare ulteriori controlli in un progetto di sviluppo. Quindi, simile alla lista massima di rischio descritta, è stato creato anche un cosiddetto piano di convalida principale. Anche questo inizialmente elenca, in modo completamente indipendente dall'applicazione, tutte le misure di prova e di prevenzione disponibili, dove a ciascuna di queste misure è stato assegnato l'uso corrispondente, cioè quali errori o quali rischi possono essere controllati o convalidati con esso.

In casi estremi, un parametro (modificato) può quindi avere un effetto su diverse funzioni o componenti. Il sistema permette qui diversi punti di vista, per esempio quali parametri hanno la maggiore influenza sui rischi, quali sono i componenti più a rischio, o quali componenti o funzioni sono riferiti, per esempio, da un test del ciclo di carico sul banco di prova dei componenti. Nel complesso, i profili di rischio delle diverse applicazioni possono quindi essere confrontati tra loro. Infine, l'impiegato riceve automaticamente un rapporto di convalida completo.

che ora elenca tutte le misure necessarie per chiarire i rischi pertinenti. Se necessario, il sistema gli fornisce anche ulteriori informazioni sulle possibili opzioni di costruzione e su quali rischi non rilevanti sono stati automaticamente nascosti. Questo assicura una panoramica completa in ogni momento.

Da fornitore a consulente di know-how

Il SystemFMEA basato sui parametri è stato inizialmente sviluppato per la serie di turbocompressori radiali TCR e per la nuova area di applicazione dei motori ad alta velocità. Questo offre già alla MAN la possibilità di poter controllare molto rapidamente le applicazioni testate con parametri eventualmente modificati in risposta a una richiesta del cliente.

In un passo successivo, anche applicazioni completamente nuove saranno integrate nel sistema. Di norma, per questi non è disponibile alcuna esperienza o solo una limitata esperienza trasferibile, ma i modelli esistenti formano una base uniforme per tali estensioni. Come terza area di compito, il sistema sarà trasferito anche ad altre linee e serie di prodotti, come i turbocompressori assiali. E, ultimo ma non meno importante, la MAN ha iniziato a utilizzare queste esperienze e possibilità direttamente per lo sviluppo di prodotti innovativi. Lì, il sistema è diventato un componente essenziale per identificare in anticipo i rischi potenziali ed evitarli in modo specifico attraverso test e simulazioni.

Il nuovo sistema FMEA basato sui parametri ha anche intensificato la comunicazione con il cliente con gli elenchi di parametri che sono sempre descritti per intero, cosa che purtroppo in passato non era spesso possibile in questa chiarezza. Questo perché ora sono sfidati a specificare veramente le loro informazioni, il che significa che il processo di coordinamento è sempre documentato in modo pulito. "Allo stesso tempo, questa comunicazione approfondita ha portato a una comprensione tecnica condivisa, il che significa che MAN può assumere sempre più il ruolo di consulente e fornitore di know-how nei confronti del cliente", riferisce Heiko Schmidt, responsabile della divisione di convalida dei turbocompressori, "invece di reagire solo come fornitore, ora possiamo anche dare suggerimenti costruttivi al cliente". Inoltre, il tempo di esecuzione è stato notevolmente ridotto - da quasi una settimana a un giorno. Questo porta a una grande accettazione tra i dipendenti, non da ultimo per elaborare lo sforzo di base necessario per i nuovi progetti. Inoltre, il loro lavoro assume una qualità completamente nuova grazie al miglioramento della comunicazione interna. Dato il gran numero di progetti in corso, questo è estremamente importante.