Pulizia dei canali di raffreddamento nell'industria della plastica

Nei condotti degli stampi di iniezione, i depositi di corrosione o di calcare formano col tempo uno strato isolante che riduce la sezione di questi condotti. Un nuovo sistema di pulizia brevettato utilizza un processo ottimizzato di aria compressa meccanica per rimuovere i depositi ostinati e completa il processo di pulizia in metà tempo.

Se le sezioni trasversali nelle linee degli stampi a iniezione si riducono a causa della contaminazione, non è più possibile dissipare sufficiente calore. Questo rende necessaria una pulizia regolare dei canali di raffreddamento sulle attrezzature per lo stampaggio a iniezione. I metodi chimici precedenti per la pulizia devono spesso essere eseguiti manualmente, per cui il contatto con le sostanze detergenti aggressive comporta un rischio maggiore per la salute e la sicurezza dei dipendenti. Pertanto, con il Dreyproper, la wattec GmbH offre un aiuto alla pulizia mobile e completamente automatico che rimuove tali depositi in modo rapido e sicuro. Ora la quarta generazione del dispositivo di pulizia è stata rivista ancora una volta in termini di prestazioni di pulizia e facilità d'uso.

Pulizia ottimizzata dei condotti di raffreddamento

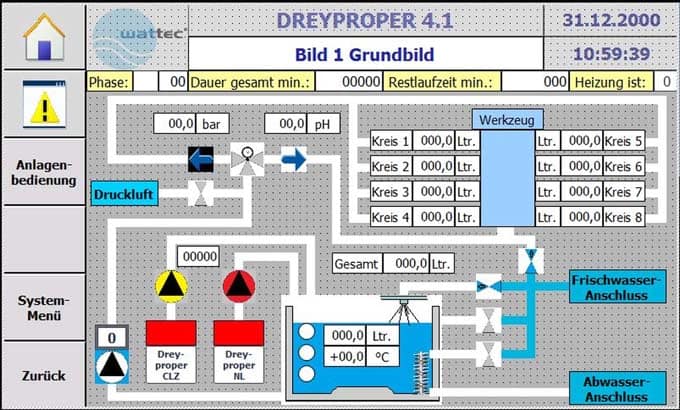

La nuova versione Dreyproper 4.1 elimina tutti i depositi in uno stampo a iniezione semplicemente collegando il dispositivo ai suoi canali di raffreddamento. Questo evita il contatto diretto del personale con gli agenti di pulizia, come è usuale nei metodi manuali convenzionali. Successivamente, la prima cosa che si attiva è l'allagamento dell'acqua potabile, poi si accende la pompa di circolazione e si pompa acqua fresca attraverso i canali per determinare se c'è una perdita nello stampo. Se non è stata trovata alcuna perdita, l'unità inizia a introdurre il prodotto chimico di pulizia e inizia il processo di pulizia vero e proprio. "Per garantire che anche gli strati di fango che a volte si sono formati sulla calce o sulla ruggine nelle tubature vengano non solo sciolti ma anche rimossi, il cosiddetto processo di rampling completa la pulizia chimica", spiega Joachim Rohmann, amministratore delegato della wattec GmbH. "In questo metodo di pulizia meccanica, bolle d'aria di diverse dimensioni agiscono come spazzole d'aria e sciolgono i depositi e le incrostazioni dalla parete della fogna". Durante l'intero processo, vari sensori monitorano e documentano la portata e le prestazioni di pulizia. Questo può essere visualizzato tramite un touch screen; anche la pulizia automatica è controllata tramite questa console.

Il numero doppio di canali di pulizia riduce il tempo di processo

Durante la revisione del Dreyproper alla versione 4.1, l'attenzione si è concentrata su una migliore economia di pulizia. Una geometria ottimizzata permette ora il collegamento di otto invece di quattro canali di raffreddamento per il risciacquo controllato dal flusso. Allo stesso tempo, può essere pompato più liquido di pulizia. Questo viene alimentato nei canali tramite una pompa centrifuga multistadio a frequenza controllata che può generare un'alta pressione. Dietro è montata una connessione per l'aria compressa, con l'aiuto della quale vengono iniettate bolle d'aria nel flusso volumetrico del detergente. "Attraverso un cambio di pressione completamente automatico, le bolle d'aria vengono alternativamente ingrandite e ridotte", spiega Rohmann. "Il flusso risultante fa turbinare le bolle d'aria e le fa scontrare con i depositi ancora e ancora. In questo modo, anche le incrostazioni ostinate vengono staccate e portate via". In questo modo, la superficie interna dei canali di raffreddamento può essere spazzolata su una vasta area, in modo da rimuovere sia gli strati di fango isolante che i depositi sottostanti.

Dopo l'intero processo di pulizia, il prodotto chimico viene neutralizzato con una seconda soluzione e poi risciacquato con acqua fresca. Questa procedura assicura la rimozione di tutti i residui chimici dallo stampo a iniezione. Uno scambiatore di calore supplementare dissipa rapidamente il calore generato. Come risultato, il ciclo di pulizia può essere avviato fino a 45 minuti più velocemente. "Per ridurre ulteriormente i tempi di inattività del sistema, i canali possono essere soffiati automaticamente attraverso la connessione dell'aria compressa alla fine del processo di pulizia", dice Rohmann. "Questo rimuove qualsiasi liquido residuo dallo stampo a iniezione, che altrimenti dovrebbe essere rimosso attraverso una fase di lavoro aggiuntiva. È immediatamente pulito e asciutto". In seguito, tutte le connessioni di Dreyproper vengono smontate dal rispettivo stampo di iniezione e il dispositivo di pulizia, che ora contiene la soluzione neutralizzata, viene rimosso. Lo stampo a iniezione è immediatamente pronto per l'uso.

Fase di test e consultazione in loco

Per convincersi dell'efficienza e della semplicità di funzionamento di Dreyproper 4.1, gli utenti possono anche noleggiare l'unità in prova. Gli esperti di pulizia di wattec sono felici di fornire consigli, ad esempio per ottimizzare l'acqua di raffreddamento. "Questi appuntamenti sono estremamente preziosi anche per noi, perché riceviamo un feedback diretto dal campo", aggiunge Rohmann. "L'esperienza acquisita confluisce naturalmente nel miglioramento continuo dei programmi di pulizia e del loro funzionamento, che si riflette nella variante attuale". Con questi contatti personali, il produttore assicura che gli stampi a iniezione siano sempre puliti in modo ottimale e che Dreyproper sia sempre all'avanguardia.

Ulteriori informazioni su Internet all'indirizzo: www.wattec.de