Chiave della qualità

Le crescenti esigenze dei clienti dovute ai cambiamenti tecnologici richiedono sempre di più la rapida implementazione di processi produttivi complessi. Di conseguenza, la produzione si è liberata da tempo della sua immagine polverosa di unità puramente esecutiva ed è diventata un fattore strategico di successo.

Da gestione e la controllabilità della produzione stanno venendo sempre più alla ribalta e stanno diventando una componente centrale delle decisioni strategiche. Per assicurare l'efficienza economica e controllare la produzione, le aziende hanno bisogno di un controllo efficiente della produzione.

Aumentare i potenziali di qualità

Le questioni di qualità continuano a guadagnare importanza: non solo i produttori sono responsabili dei danni alla proprietà e delle lesioni personali secondo la legge sulla responsabilità del prodotto. Gli errori nel processo di fabbricazione portano a rilavorazioni e scarti. Questo si traduce in costi significativi. Se le parti difettose sono usate in assemblaggi più grandi, sono possibili anche costi conseguenti. I prodotti difettosi che non vengono riconosciuti come tali e consegnati ai clienti hanno conseguenze ancora più gravi. In questo modo, le aziende rischiano di infastidire i loro clienti o addirittura di perderli del tutto come futuri acquirenti. Questo a sua volta può portare a costi aggiuntivi di ispezione programmata a causa di problemi di sicurezza.

Quando la qualità diventa un blocco dei costi

I costi legati alla qualità non sono una novità e formano un blocco di costi non trascurabile che deve essere preso in considerazione. Il controllo integrato della produzione, che eleva il potenziale di qualità delle aziende di oggi e lo integra nella produzione, può quindi essere un importante garante del successo economico.

Cifre chiave - la base del controllo

Solo con l'uso di metodi collaudati e cifre chiave la direzione ottiene la trasparenza necessaria per rispondere alle importanti domande di gestione della produzione e per derivare, valutare e controllare gli obiettivi di produzione risultanti. Tuttavia, in molte aziende è ancora oggi il caso che le opzioni di controllo nella produzione o non esistono affatto o non sono adeguate a garantire una base di lavoro orientata agli obiettivi per la gestione della produzione. Di conseguenza, non può avvenire alcuna integrazione nella gestione generale dell'azienda.

Anche se l'area di produzione è ideale per il controllo per mezzo di cifre chiave a causa dei suoi processi per lo più standardizzati e ripetitivi, ci sono alcune sfide da superare. L'identificazione di figure chiave adeguate, che variano da azienda a azienda, è una di queste sfide. Per esempio, l'importanza strategica e strutturale della produzione, guidata dal progresso tecnologico, dalla variabilità del prodotto e dall'impegno di capitale, richiede una definizione attenta e critica dei meccanismi di controllo e delle cifre chiave operative e finanziarie.

Simile ai rapporti di produzione generali, anche la valutazione della qualità della produzione sembra semplice a prima vista. In particolare nelle industrie non a progetto e nella produzione in serie standardizzata, i tassi di scarto possono essere facilmente determinati. Le cifre chiave classiche come la rilavorazione, il restringimento e, ultimo ma non meno importante, gli scarti dovrebbero essere inclusi nel sistema di cifre chiave. Su

Controllo orientato alla qualità

Tuttavia, il problema con questa categoria di indicatori sta più nella corretta interpretazione. Per riflettere l'effettivo livello di qualità dell'azienda, compresi i suoi costi, è necessario identificare gli errori e determinare i costi effettivi che ne derivano. Per fare questo, l'azienda ha bisogno di processi adeguati. Oltre alla qualità dei dati nei sistemi operativi, vari fattori tecnici, organizzativi e umani giocano un ruolo decisivo nell'uso di successo del controllo di produzione orientato alla qualità:

- Struttura dei processi

- Necessità di informazione per l'uomo e la macchina

- Adattamento del software all'organizzazione

- Livello di formazione degli utenti

- Responsabilità chiare per i dati

- Interesse degli utenti

- Esperienza utente

- Implementazione della strategia di qualità dei dati

Approccio multidimensionale attraverso la Balanced Scorecard

Gli indicatori di qualità non dovrebbero essere considerati solo unilateralmente. La balanced scorecard offre un approccio ben noto per una visione multidimensionale. Qui, il sistema di indicatori è diviso in prospettive liberamente definibili - in teoria, queste sono le prospettive finanziarie, del cliente, del processo e dello sviluppo. Questo approccio ha lo scopo di dirigere il campo visivo della direzione verso vari criteri rilevanti e permettere così un quadro equilibrato.

Il principio della multidimensionalità può essere applicato anche quando si considera l'aspetto della qualità. Per esempio, la riduzione del tasso di difetti è una cifra chiave della prospettiva di processo, la riduzione dei costi dei difetti è una cifra chiave della prospettiva finanziaria e la soddisfazione del cliente riguardo alla qualità può essere assegnata alla prospettiva del cliente. Così, cambiando la prospettiva e usando figure chiave specifiche e dipendenti dalla qualità, è possibile coprire diversi aspetti e costruire un controllo olistico della produzione.

Immagine olistica per una migliore controllabilità

Questo non solo fornisce trasparenza e permette una migliore controllabilità, ma allo stesso tempo permette la connessione con gli obiettivi strategici di livello superiore dell'organizzazione. Tuttavia, l'obiettivo del controllo della produzione orientato alla qualità non deve essere solo quello di ottenere conclusioni adeguate e, sulla base di queste, opzioni di reazione. Piuttosto, gli errori nel processo di produzione e i costi associati dovrebbero essere evitati fin dall'inizio. Secondo il principio dell'efficienza economica, questo obiettivo dovrebbe essere perseguito con costi minimi.

Cosa tenere a mente durante l'implementazione

I problemi attuali così come le peculiarità individuali del processo di produzione di un'azienda devono essere presi in considerazione quando si imposta il controllo della produzione. Questi problemi acuti hanno l'attenzione primaria della direzione, che vuole una soluzione rapida. I problemi emergenti possono essere sfaccettati e avere un grande impatto sulla qualità di un prodotto o anche sul livello di qualità generale. Che si tratti di attrezzature, materiali o personale, tutti i fattori di produzione influenzano la qualità di un prodotto. È importante identificare questi problemi a breve termine per mezzo di un adeguato strumento di controllo della produzione e creare la necessaria trasparenza e la base decisionale per essere in grado di prevenire rapidamente i problemi ed evitarli in futuro.

I diversi livelli di gestione in un'azienda hanno diversi requisiti per quanto riguarda il controllo della produzione. Quindi, le cifre chiave utilizzate devono variare. Per esempio, un tasso di scarto totale può essere interessante per il responsabile della produzione, ma non permette un controllo mirato in relazione ai singoli aggregati, ai colli di bottiglia o al processo di produzione.

Osservare i diversi requisiti

o a livello di singolo prodotto. Per questo motivo, è necessario scomporre o aggregare e adattare il controllo della produzione alle esigenze dei rispettivi livelli gerarchici attraverso il cascading.

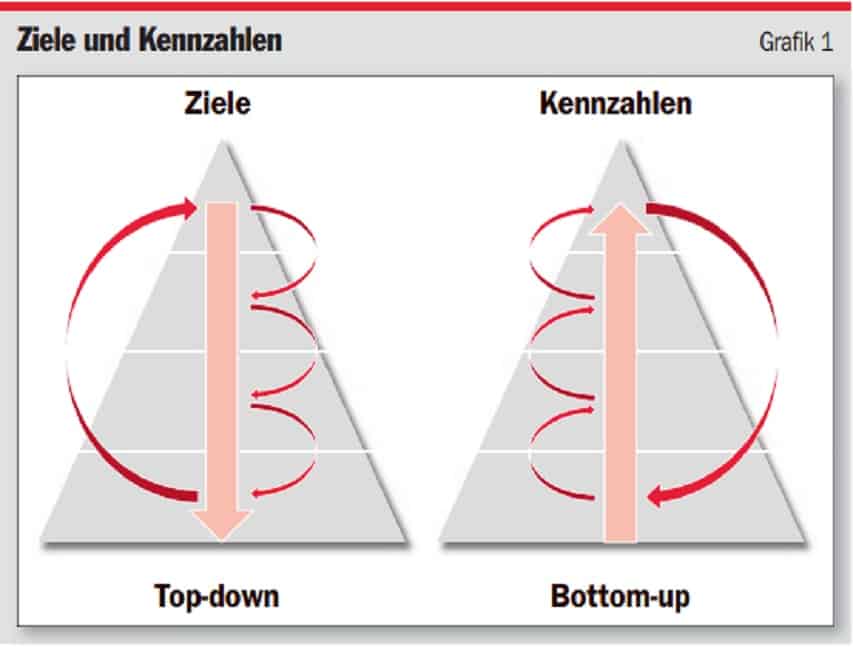

Idealmente, questo viene fatto in pratica per mezzo di un processo in controcorrente. A livello di top management, gli obiettivi della pianificazione aziendale sono suddivisi ai livelli subordinati, dove sono controllati per la fattibilità e ulteriormente specificati. In parallelo, le cifre chiave definite sono riportate dal basso verso l'alto ai livelli sovraordinati e controllate per la significatività, la convenienza e il raggiungimento dell'obiettivo. La combinazione di un approccio top-down e bottom-up permette ai suggerimenti di miglioramento di fluire sia a livello di gestione che di produzione. Qualsiasi deviazione nei singoli sotto-obiettivi può essere identificata in una fase iniziale e regolata di conseguenza. L'implementazione di successo degli obiettivi aziendali è così assicurata ad ogni livello di responsabilità. Per esempio, l'obiettivo finanziario, la riduzione dei costi dei difetti, può essere suddiviso in singole stazioni di lavoro o prodotti ed è riconoscibile e comprensibile a tutti i livelli gerarchici. La figura 1 mostra simbolicamente il processo di sviluppo degli obiettivi e delle figure chiave nella procedura top-down o bottom-up.

Standard di qualità e controllo

Quando si parla di qualità, prima o poi ci si imbatte inevitabilmente nelle norme DIN EN ISO 9000. La famiglia ISO 9000 si occupa di vari aspetti della gestione della qualità. Gli standard forniscono una guida e degli strumenti alle aziende per garantire che i loro prodotti e servizi soddisfino costantemente i requisiti dei clienti e che la qualità sia continuamente migliorata. Sono quindi la base per una comprensione uniforme dei sistemi di gestione della qualità orientati al processo. La norma ISO 9001 occupa una posizione speciale in questo senso, poiché costituisce la base per la certificazione dei sistemi di gestione della qualità delle organizzazioni.

Combinazione di top-down e bottom-up

nenti. Il modello di gestione della qualità orientato al processo secondo la norma DIN EN ISO 9001:2008 costituisce la base dell'intera famiglia di norme e consiste di quattro fattori principali:

- responsabilità di gestione

- gestione delle risorse

- Realizzazione del prodotto

- Misurazione, analisi e miglioramento

Questo principio è molto simile all'idea di base del controllo della produzione orientato alla qualità, che permette anche la gestione efficace della realizzazione del prodotto attraverso la misurazione, l'analisi e il miglioramento.

Il TQM (Total Quality Management) come continuazione degli standard di gestione della qualità ISO 9000, che integra ulteriori parti interessate come clienti, partner, dipendenti, investitori e società, rappresenta un sistema olistico di gestione della qualità. Il passaggio dalla gestione della qualità alla gestione della qualità totale mira al passaggio dalla qualità del prodotto alla qualità dell'azienda. Questo principio ha anche dei paralleli con l'idea di base della Balanced Scorecard già menzionata, che è intesa a fornire un quadro olistico dell'azienda integrando varie prospettive.

Conclusione

Un controllo della produzione efficiente e orientato alla qualità può essere lo strumento giusto per affrontare le sfide di oggi nelle aziende di produzione. Allo stesso tempo, aumenta la velocità di reazione e la controllabilità. Tuttavia, contiene anche molteplici pericoli di un'attuazione difettosa e offre spazio a diverse interpretazioni. Potenti figure chiave adattate alle esigenze dell'organizzazione

Integrare diverse prospettive

devono essere identificati e condensati o suddivisi attraverso diversi livelli gerarchici, dai responsabili dei centri di costo e delle divisioni al middle e top management, in un approccio integrato top-down e bottom-up. Allo stesso modo, le cifre chiave dovrebbero essere orientate agli obiettivi strategicamente sovraordinati e, viceversa, gli obiettivi dovrebbero essere derivati sulla base delle cifre chiave.

Dopo tutto, senza un database "senza dubbi", non hanno senso né il miglior controllo né le cifre chiave più adatte. L'uso di un moderno sistema ERP da solo non garantisce la qualità dei dati delle aziende. Solo prendendo in considerazione i prerequisiti di cui sopra si ottiene un'alta qualità dei dati e quindi una base di dati ottimale.