Non c'è industria 4.0 senza garanzia di qualità digitale

La digitalizzazione permette alle aziende manifatturiere di garantire la qualità già durante i processi di produzione in corso. Tuttavia, molti di loro non hanno ancora colto questa opportunità. Questo dovrebbe cambiare, perché altrimenti la garanzia della qualità diventerà un ostacolo per Industria 4.0.

Mentre i processi di produzione nell'industria manifatturiera sono ora altamente automatizzati, il lavoro manuale è ancora all'ordine del giorno nel controllo della qualità. Spesso, per esempio, i campioni sono presi sulla base di procedure statistiche dopo un certo numero di pezzi e i pezzi sono controllati per la conformità alle specifiche. Se solo l'ennesimo pezzo viene ispezionato ed è difettoso a causa di un'impostazione errata della macchina o di un malfunzionamento, anche tutti i pezzi prodotti nella serie fino a quel punto possono avere difetti di qualità. In casi estremi, un intero lotto può anche dover essere contabilizzato come rifiuto. La digitalizzazione sta aumentando ulteriormente le richieste di garanzia della qualità. Per soddisfare le crescenti richieste dei clienti e rimanere competitivi, le aziende devono produrre lotti sempre più piccoli e varianti più diverse, affrontare cicli di vita dei prodotti più brevi e portare nuovi prodotti sul mercato più rapidamente. I processi di assicurazione della qualità convenzionali e macchinosi non possono supportare la flessibilità e la velocità richieste. Al contrario, di solito sono di ostacolo. Per questo motivo, è emerso un concetto basato su "Industria 4.0" che descrive le esigenze della produzione digitalizzata sui processi di garanzia della qualità sotto il nome di "Qualità 4.0". L'obiettivo centrale è che i controlli di qualità non vengano più effettuati ex post - cioè solo dopo la fine del processo di produzione - ma già durante la produzione in corso.

Acquisire e valutare i dati della macchina in tempo reale

Questo può essere ottenuto registrando e valutando i dati della macchina in tempo reale. Tuttavia, questo è possibile solo se le macchine hanno i sensori corrispondenti e tutti i sistemi sono collegati in rete tra loro senza interruzione dei media. Molte macchine sono già dotate di interfacce online attraverso le quali possono anche comunicare dati rilevanti per la qualità a sistemi di livello superiore. Le macchine più vecchie che non hanno questa capacità possono di solito essere adattate con i sensori appropriati. Dato che i sensori sono diventati massicciamente più economici negli ultimi anni, questo retrofit è anche economicamente fattibile.

I Manufacturing Execution Systems (MES) giocano un ruolo decisivo nel collegamento in rete dei sistemi e nella valutazione dei dati delle macchine. Situati sotto i sistemi ERP e direttamente collegati ai sistemi di automazione dei processi distribuiti, il loro compito è quello di controllare, monitorare e documentare la produzione in tempo reale. Questo rende il MES anche l'hub centrale dei dati per la garanzia di qualità digitalizzata. Se ricevono anche dati rilevanti per la qualità dalle macchine, possono usare algoritmi per calcolare se ci sono deviazioni di qualità. Per fare questo, però, devono avere delle interfacce per collegare le macchine o i dati dei loro sensori: Questo è l'unico modo per garantire che i sistemi possano scambiare dati senza interruzioni dei media. Se è richiesta la lettura manuale dei dati da un sistema e l'inserimento in un altro sistema da parte del personale operativo, non è ovviamente possibile implementare una valutazione in tempo reale.

Monitoraggio della pressione di una pressa nel processo di funzionamento

Se, d'altra parte, i sensori necessari e il collegamento in rete sono disponibili attraverso un MES, i dati caratteristici rilevanti per la qualità possono già essere registrati durante il processo di funzionamento e valutati in tempo reale sulla base di algoritmi - come richiesto dal concetto di "Qualità 4.0". Per esempio, la pressione esercitata da una pressa può essere monitorata ed è possibile intervenire immediatamente se i valori limite definiti vengono superati o non raggiunti. Le misure distruttive sono quindi in gran parte obsolete, poiché è possibile determinare se una pressatura è stata eseguita correttamente o quali parti specifiche sono difettose.

Registrando informazioni più complesse dalle macchine, ma anche dal loro ambiente, le aziende manifatturiere possono anche rilevare e anticipare gli scenari di malfunzionamento in una fase iniziale. Queste informazioni includono condizioni come vibrazioni, rumore, lux o CO2. Sulla base di tali dati, è poi possibile determinare, per esempio: Se si verifica un modello di vibrazione definito ad una certa temperatura ambiente, ci si deve aspettare un malfunzionamento di tipo X nell'ora successiva. Le perdite di qualità possono quindi essere evitate fin dall'inizio, per esempio dando la priorità alla manutenzione delle macchine o degli utensili. Inoltre, tali dati possono anche essere utilizzati per misure di tuning per far funzionare le macchine più velocemente senza compromettere la qualità.

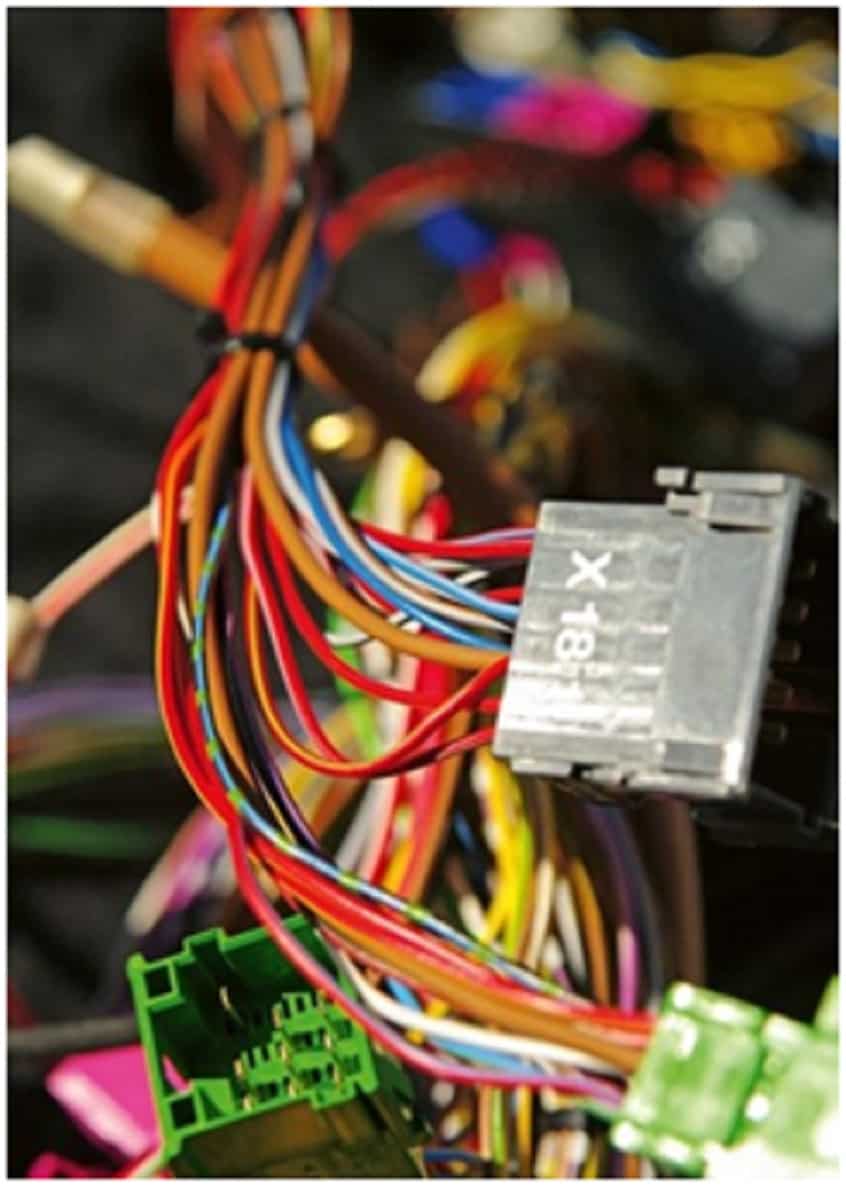

Ultimo ma non meno importante, un MES permette anche la tracciabilità dei lotti. I cablaggi finiti, per esempio, sono spesso composti da migliaia di componenti - e un MES adatto può mantenere una storia completa di ogni componente. Sa su quale macchina, da quale dipendente e con quali utensili sono stati prodotti i componenti. Questo rende facile controllare retrospettivamente in quali prodotti finali, siano essi automobili, lavatrici o frigoriferi, sono stati installati cablaggi con un cavo di un particolare lotto. Eventuali misure di riparazione o anche richiami possono quindi essere ristretti in questo modo.

Non c'è modo di aggirare gli investimenti

Rilevare rapidamente le impostazioni errate, prevenire i possibili guasti prima che si verifichino, risalire ai lotti senza lacune: I vantaggi di una garanzia di qualità completamente digitalizzata parlano da soli. Tuttavia, l'industria manifatturiera è ancora lontana dall'essere pronta. Pertanto, non c'è modo di evitare di investire nella digitalizzazione dei loro impianti, perché senza Qualità 4.0, Industria 4.0 non funzionerà a lungo termine. I requisiti della digitalizzazione, come le piccole dimensioni dei lotti, i cicli di vita brevi dei prodotti o il time-to-market stretto, non dovrebbero essere soddisfatti a spese della qualità.