Test in linea e calibrazione di componenti radar

La tecnologia moderna facilita la guida, decide in millisecondi la frenata d'emergenza e quindi aumenta la sicurezza in auto.

Tuttavia, i sensori utilizzati devono soddisfare i più alti criteri di sicurezza. La tendenza è verso sensori radar che scansionano lo spazio intorno all'auto in diverse gamme di frequenza. Per calibrare in modo sicuro tali componenti ad alta frequenza e sottoporli a un'ispezione finale affidabile, è necessario un ampio know-how nelle strutture di prova. ENGMATEC, uno specialista di linee di montaggio e di prova con decenni di esperienza, offre qui un concetto interessante. Che si tratti di camere di prova individuali o integrate nella produzione, i requisiti specifici della tecnologia dei sensori ad alta frequenza devono sempre essere presi in considerazione.

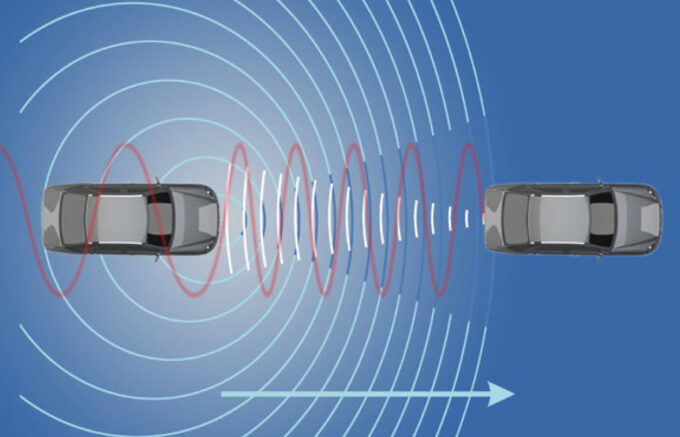

Tecnologia dei sensori radar nei veicoli a motore

Al momento, i produttori di automobili preferiscono utilizzare i sensori radar per le medie distanze. Il vantaggio rispetto ai sistemi ottici è che possono "vedere attraverso" anche nella nebbia e altri problemi ottici. I sensori di solito operano nella zona degli spruzzi d'acqua nella parte anteriore e posteriore dell'auto, cioè in un ambiente molto avverso. Sono quindi completamente sigillati. A seconda dell'applicazione, la frequenza operativa varia tra 24 e 70 GHz. Anche la portata dei sensori radar varia. A seconda del design, ci sono diverse gamme di visualizzazione da 2 a 200 m, spesso indicati come sensori near-field, mid-range e long-range.

Una distanza di circa 45 m è definita come la cosiddetta fascia media. I sensori sono utilizzati come moduli completi, composti da trasmettitore e ricevitore, ma possono anche essere componenti discreti, cioè trasmettitore e diverse antenne. Questo è il modo migliore per implementare i requisiti relativi ai veicoli.

Poiché la tecnologia radar nelle automobili moderne deve lavorare insieme a numerosi altri componenti, e poiché anche l'ambiente può avere numerosi effetti negativi, una prova pratica dei componenti di sicurezza è letteralmente vitale.

Condizioni operative

La tecnologia radar si basa sulla trasmissione di impulsi radio e la successiva raccolta della radiazione riflessa. Viene analizzato, valutato e il risultato è la base per la decisione del sistema di assistenza. Più alta è la frequenza di trasmissione, più corta è la lunghezza d'onda e migliore è la risoluzione del sensore. Per meglio dire, più alta è la frequenza, più piccoli sono i singoli oggetti che possono essere rilevati. La misura della distanza è indipendente dalla frequenza e dipende solo dalla velocità fissa della luce. Classicamente, il tempo di transito tra l'impulso trasmesso e l'eco catturato viene misurato, dimezzato (i percorsi di andata e ritorno richiedono lo stesso tempo), moltiplicato per la velocità della luce, e viene determinata la distanza dall'oggetto bersaglio. Un altro metodo è il principio dell'impulso Doppler per la misurazione della velocità. Si basa sul fatto che la frequenza dell'onda riflessa cambia quando è presente una velocità relativa. La misura diretta della velocità relativa è un vantaggio chiave della misura radar. Tuttavia, questo richiede un'analisi dello spettro di frequenza. Tuttavia, gli impulsi interferenti come gli impulsi radio da telefoni cellulari, WLAN e chiavi radio devono essere sfumati in modo sicuro nel processo.

I componenti moderni permettono di installare l'intero sistema di sensori, incluso il filtro di interferenza, nel minor spazio possibile. I computer veloci forniscono segnali finiti per ulteriori valutazioni. Tuttavia, tutto questo deve anche funzionare meccanicamente in modo affidabile per un lungo periodo di tempo. L'applicazione nel veicolo a motore è una delle più esigenti in assoluto. Il freddo siberiano e il caldo di mezzogiorno sull'asfalto "rovente" devono essere sopportati tanto quanto l'umidità, il sale, le vibrazioni, gli urti, la polvere e molto altro. Qui, solo una sofisticata tecnologia di test che copre tutte le aree di pratica può gettare le basi per una solida garanzia di qualità.

Taratura e test

Le proprietà dei componenti e degli assemblaggi elettronici sono anche soggette a fluttuazioni statistiche. Al fine di produrre sensori di qualità costante, la calibrazione a una misura standard è quindi necessaria. Se, per esempio, si devono misurare 70 m, questo deve ovviamente essere testato e regolato in anticipo per ogni sensore. ENGMATEC offre quindi moduli di prova che misurano l'intensità delle radiazioni e ritardano e attenuano il segnale nel tempo di esecuzione secondo la distanza da testare. Per il sensore radar in prova, questo appare come se un ostacolo apparisse a 70 m di distanza.

Per escludere le interferenze durante il test, l'area del test deve essere appositamente schermata. Le influenze esterne che influenzano il test devono essere prese in considerazione, come la radio dei telefoni cellulari dei dipendenti o gli impulsi di interferenza dei convertitori di frequenza. Gli impulsi di interferenza sono anche generati dal funzionamento parallelo di diversi sistemi di prova. Anche le radiazioni interne dell'operazione di test devono essere schermate per non danneggiare l'ambiente. Per un funzionamento sicuro, l'ambiente di prova e l'ambiente non devono influenzarsi a vicenda. Tutte le apparecchiature di prova possono essere utilizzate sia come modulo autonomo per il funzionamento semi-automatico che integrato in una linea di produzione. Ultimo ma non meno importante, la tenuta degli assemblaggi e degli alloggiamenti deve essere testata. A questo scopo, la pressione viene applicata al provino nel vuoto. Se viene rilevata una perdita di pressione quando si misura la pressione, ciò indica la presenza di perdite nell'elemento in prova (Test dei componenti chiusi).

Pratica

Come sono fatti questi test? Una cella di prova schermata che si è dimostrata nella pratica e nella quale si possono installare apparecchiature di prova specifiche per l'utente può ospitare assemblaggi tra 90 x 63 x 20 mm (L x P x A) e 120 x 85 x 28 mm.

Per un test PCB schermato in un ambiente di test definito con un gruppo PCB radar preassemblato, un'altra scatola di test offre spazio. Per i test ad alta frequenza pura, sono disponibili materiali assorbenti speciali (Fig. 6), camere radar e simulatori di frequenza programmabili.

Una linea di ritardo fresata permette un ritardo definito dei segnali. Il segnale viene restituito in pochi nanosecondi, corrispondenti alla distanza reale di corsa nella pratica.

ENGMATEC http://www.engmatec.de

Redazione Stutensee http://www.rbsonline.de