Trasferimento di tecnologia nel fotovoltaico

Quando si creano nuovi siti, la conoscenza dei processi e della qualità deve essere trasferita rapidamente, proprio come quando si implementano le ottimizzazioni. Questo richiede un processo di trasferimento che lavora dal laboratorio alla prima fabbrica, dalla seconda alla terza fabbrica, ecc., con l'obiettivo non solo del "Time-To-Volume" ma anche del "Time-ToQuality".

Nopo molti anni di lavoro di ricerca sul fotovoltaico a film sottile su scala di laboratorio, la produzione in serie dei moduli AVANCIS è iniziata nel 2009 nella Fabbrica 1. Poco tempo dopo, la filiale Saint-Gobain AVANCIS GmbH ha iniziato la produzione nella Fabbrica 2 nello stesso luogo con uno stabilimento cinque volte più grande. Una fabbrica 3 quasi identica ha iniziato la produzione nel 2013 come joint venture tra Hyundai Heavy Industries e il gruppo Saint-Gobain in Corea del Sud. In pochi anni è stato così creato un cluster di fabbrica che ha decuplicato il volume di produzione da 20 a 200 MW. Sono previste altre fabbriche.

Standard uniforme

Ci sono due ragioni per la rapida crescita - da un lato, la domanda globale di moduli fotovoltaici continua ad aumentare e, dall'altro, i maggiori volumi di produzione rendono possibile una produzione più economica. La crescita necessaria si ottiene, per esempio, attraverso fabbriche standard duplicabili che sono collocate nei mercati della domanda in tutto il mondo. Qui, l'obiettivo è quindi quello di portare rapidamente le fabbriche al volume di produzione. Tuttavia, questo da solo non è sufficiente, perché se la qualità non è giusta, il ramp-up è comprato da alti costi di fallimento. Di conseguenza, il "time-to-quality" è un altro fattore di successo. È anche importante produrre moduli che abbiano la massima efficienza possibile. Con lo stesso input di materiale e gli stessi costi di produzione, l'output del modulo aumenta e quindi i costi per watt e la superficie migliorano - si crea un vantaggio competitivo dominante. I miglioramenti nell'efficienza sono il risultato di innovazioni di prodotto e di processo. Per il cluster di fabbrica risultante con diverse fabbriche, il trasferimento rapido dei miglioramenti è poi un importante fattore di successo - perché tutti i prodotti devono soddisfare gli stessi standard di qualità.

A questo scopo, AVANCIS ha sviluppato un processo che supporta lo scale-up e riduce i rischi allo stesso tempo. Il processo di trasferimento è iniziato con l'ulteriore sviluppo dal prototipo in laboratorio al design industriale ed è stato poi ulteriormente sviluppato più volte durante l'espansione o la costruzione di nuove fabbriche. Il cluster globale per la tecnologia dei film sottili di AVANCIS può essere facilmente illustrato nei livelli di sincronizzazione e di outsourcing (Figura 1). I livelli di sincronizzazione indicano il grado di corrispondenza dei parametri del processo e del prodotto con vari gradi di esternalizzazione. La catena di trasferimento completa si estende dal LabTo-Fab interno attraverso il Fab-ToFab interno al Fab-To-Fab esterno. Quest'ultimo trasferimento è considerato un complesso medio, poiché un disegno industriale funzionale è già copiato. Questo tipo di integrazione fab è simile al modello di business fab-lite nell'industria dei circuiti integrati a semiconduttori [1]. Il quadro può essere esteso anche al modello di business Foundry con il massimo dell'outsourcing.

Criteri di qualità chiari per tutti

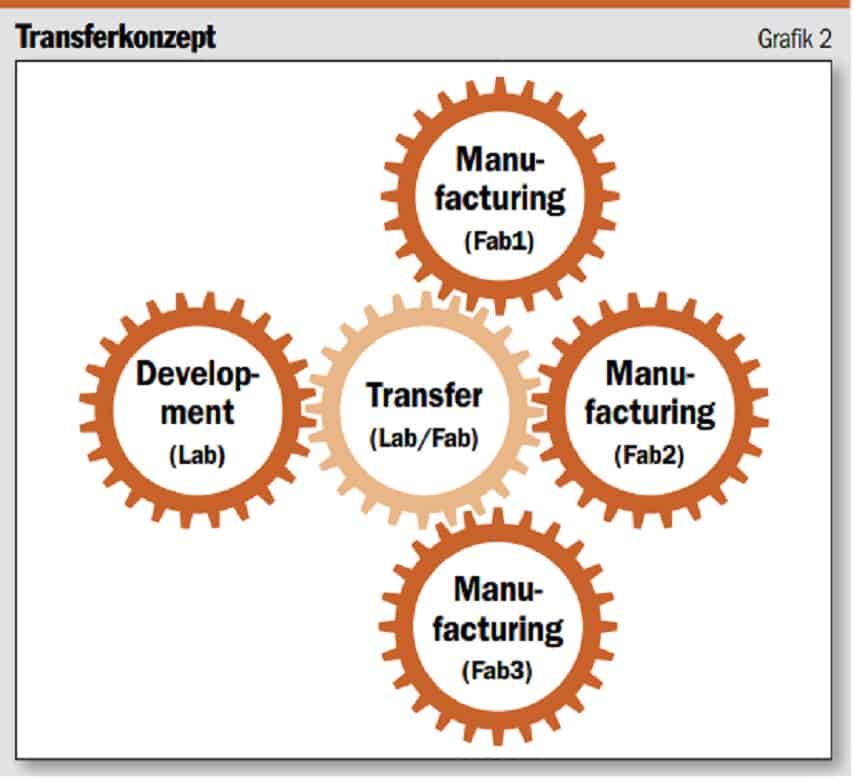

Il trasferimento di tecnologia è inteso come un concetto che sincronizza i siti di sviluppo e produzione come un cambio manuale (Figura 2). Il cambio può lavorare in entrambe le direzioni: Nell'approccio "PushPull", il trasferimento esegue il "pull" dopo l'impronta digitale della tecnologia e il "push" dopo la sincronizzazione della tecnologia. L'obiettivo di un trasferimento di successo è prodotti identici in tutte le fabbriche al livello "best in class". I prerequisiti di base sono un processo di sviluppo pianificato, una definizione chiara e uniforme dei criteri di qualità e una stretta aderenza alle caratteristiche di qualità critiche.

I criteri di qualità in AVANCIS sono definiti in modo uniforme tramite cataloghi di difetti. Lì, si determina per tutte le località quali difetti sui moduli portano alla rottamazione. Lo stesso vale per le caratteristiche di qualità: I parametri di processo più importanti sono specificati qui con target, limiti di intervento e limiti di specifica. Un altro prerequisito per un trasferimento senza problemi è che gli strumenti di misurazione delle caratteristiche in tutte le sedi producano risultati comparabili - perché le specifiche di processo possono essere trasferite direttamente solo se gli strumenti di misurazione nello stabilimento 1, 2 o 3 misurano in modo identico.

Processi e prodotti personalizzati

Quando si sincronizza da una sede all'altra, il fattore decisivo è ora quanto bene si adattano i processi e i prodotti. Un grande rischio di trasferimento esiste, per esempio, se un nuovo prodotto viene avviato in un processo tecnologicamente diverso in una nuova sede [2]. Come filtro di rischio, AVANCIS utilizza criteri di idoneità per il processo e il prodotto: la classificazione "Forma" si riferisce alla geometria e include, per esempio, specifiche come le dimensioni o le decolorazioni visivamente visibili. "Fit" include tutte le caratteristiche di affidabilità essenziali come le perdite di prestazioni durante la vita utile e i test di affidabilità richiesti dall'IEC. Tutte le altre caratteristiche di performance come il comportamento in condizioni di scarsa luminosità o le prestazioni del modulo sono combinate nel criterio di adattamento "funzione".

La figura 3 mostra i criteri di adattamento per i parametri di processo e di prodotto negli scenari Lab-To-Fab e Fab-To-Fab. Ovvio è l'aumento della sincronizzazione sul design di prodotti identici. Nella sequenza temporale dello scale-up, l'obiettivo è quello di avviare nuove fabbriche con frequenze sempre più brevi. Allo stesso tempo, il ramp-up deve iniziare con un'efficienza sempre più alta e diventare sempre più ripido in base alla conoscenza del processo acquisita in precedenza. La figura 4 mostra schematicamente questo obiettivo.

Apprendimento permanente

Le differenze nelle efficienze iniziali indicano il livello di sincronizzazione e lo sviluppo dell'efficienza mostra il grado di "Lean Speed" o velocità di apprendimento ottimizzata. Il trasferimento iniziale Lab-To-Fab soffre naturalmente del ridimensionamento del prototipo al design del prodotto PowerMax®Strong. Il primo trasferimento Fab-To-Fab include l'aggiornamento del prodotto a PowerMax®Smart con una maggiore produttività. Il secondo trasferimento Fab-ToFab è un approccio "Copy Identically" con attrezzature di produzione aggiornate. Questo comporta la quasi completa personalizzazione dei parametri di prodotto e di processo. La certificazione e il ramp-up seguono le fasi "Lean" secondo la moderna gestione della qualità [3].

Il cluster di fabbrica dovrebbe beneficiare continuamente di miglioramenti. Pertanto, le innovazioni sono testate in diverse fasi del processo di sviluppo per minimizzare il rischio. Questo viene fatto in fasi parallele di sviluppo e implementazione per il cluster di fabbrica (Figura 5). Le pietre miliari con le liste di controllo si trovano nelle transizioni di fase. Il primo livello descrive il processo di sviluppo dei prototipi in laboratorio o nella linea pilota.

Qui, le innovazioni sono sottoposte alla convalida iniziale, allo sviluppo e all'implementazione. Questo ciclo di sviluppo precede qualsiasi cambiamento critico di processo o di prodotto nel cluster di fabbrica. I tre livelli successivi simboleggiano le fasi di implementazione con il design del prodotto. Qui si passa attraverso la preparazione, la qualificazione, la certificazione, il ramp-up e il sostegno. Le fasi abbreviate della certificazione e del ramp-up sono degne di nota. Questa è una conseguenza della "Lean Production" [4]: l'omissione delle operazioni superflue già identificate nella prima fase di realizzazione [5]. La minimizzazione dei rischi nel trasferimento delle innovazioni avviene secondo una "cascata evolutiva".

Ottimizzazioni continue

Un rischio elevato, per esempio un nuovo materiale, è già pre-testato a livello di laboratorio o come prototipo e successivamente introdotto nella produzione. Nella prima fase, le prove estreme sono caratterizzate in dettaglio in laboratorio e vengono definiti i limiti approssimativi delle specifiche per i nuovi processi. Nella seconda fase, i processi vengono scalati alle attrezzature di produzione nella fabbrica e i limiti delle specifiche vengono raffinati. Infine, nella terza fase, i processi sono ulteriormente ottimizzati per il rendimento e la resa su attrezzature all'avanguardia nella fabbrica a valle. Se invece c'è un rischio basso, come un piccolo aggiustamento della ricetta, questo cambiamento viene introdotto direttamente in produzione.

L'attuale struttura del gruppo di fabbrica con il processo di trasferimento installato permette quindi un "Time-To-Market" veloce, un "Time-To-Volume" più breve e soprattutto un "Time-To-Quality" più breve. Diversi salti di innovazione potrebbero essere raggiunti in breve tempo attraverso questo principio - un importante fattore di successo per la crescita futura.