Design basato sul valore per Six Sigma

Il successo dei prodotti dipende in larga misura dalla misura in cui si differenziano positivamente dal mercato dal punto di vista del cliente. Lo sviluppo del prodotto orientato al valore, basato sul sistema Design for Six Sigma, permette ai produttori di identificare, progettare e assicurare in modo mirato le caratteristiche di differenziazione che portano valore.

Da rete globale dei mercati offre ai clienti la possibilità di scegliere tra varianti di prodotto comparabili. Molti produttori di paesi con salari elevati scelgono la strategia di mantenere la loro competitività sul mercato attraverso un'alta efficienza di processo e i classici parametri di qualità (per esempio, assenza di difetti/vita). Tuttavia, la differenziazione attraverso questo approccio "design-to-cost" sta diventando sempre più difficile a causa del rapido aumento dell'efficienza dei processi e della qualità tecnica dei prodotti nei paesi a basso salario.

Esempi di aziende di successo in diversi settori dimostrano che concentrarsi sulla qualità percepita dal cliente e la sua implementazione coerente in prodotti di successo porta addirittura a maggiori vantaggi competitivi. Rispetto al "design-to-cost", tale "engineer-to-value" non mira alla pura riduzione dei costi, ma piuttosto sceglie una strategia di differenziazione consapevole dei costi e orientata al valore attraverso l'aumento mirato di caratteristiche di prodotto che guidano il valore.

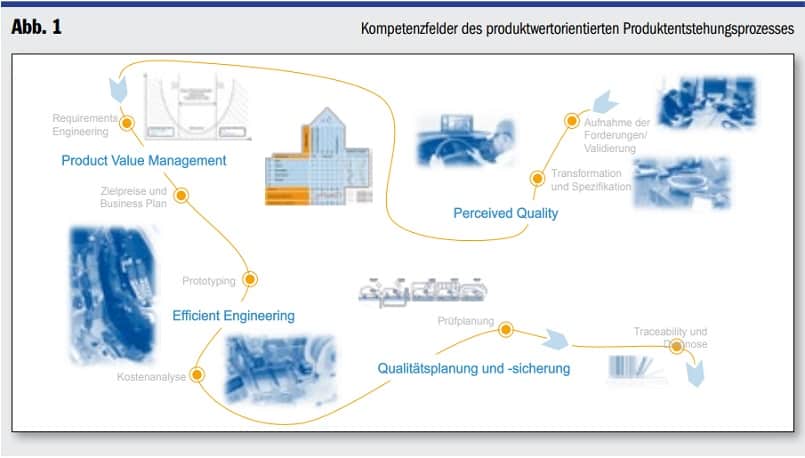

Campi di competenza dell'Engineer-to-Value

Numerose competenze sono richieste per implementare l'engineer-to-value nello sviluppo del prodotto, che sono sistematicamente supportate dall'uso mirato di strumenti e metodi appropriati. Una competenza essenziale è prima di tutto la registrazione e la trasformazione oggettiva dei requisiti funzionali, ma anche emotivo-soggettivi del cliente. Inoltre, una gestione integrata del prodotto è necessaria per fornire requisiti e specifiche senza perdita di informazioni all'interno del processo di sviluppo e tra i processi.

Solo nel più raro dei casi il cliente è disposto ad assegnare il valore corrispondente a tutti i requisiti che formula. Engineer-to-value richiede quindi che le aziende siano in grado di adattare le specifiche del prodotto in modo orientato al valore, cioè di impegnarsi nella gestione del valore del prodotto.

Per mantenere i costi di sviluppo e di produzione più bassi possibile, sono necessarie competenze nel campo dell'ingegneria efficiente. Questi includono sia metodi efficaci per l'ottimizzazione dei processi alla fine dello sviluppo che la padronanza delle moderne tecnologie di prototipazione.

Infine, un approccio olistico di sviluppo engineer-to-value richiede anche la conoscenza di come assicurare la qualità del prodotto dopo lo sviluppo. Ciò richiede competenze nell'area della pianificazione e della garanzia della qualità. Questi permettono di prendere in considerazione la successiva strategia di test già nella fase di sviluppo del prodotto, ottimizzando così il prodotto anche per quanto riguarda i potenziali costi di test e difetti.

Salvaguardia dello sviluppo del prodotto

Per applicare in modo mirato le competenze e i metodi di Engineer-to-Value all'interno dello sviluppo del prodotto e allo stesso tempo assicurare che gli obiettivi siano raggiunti nei tempi previsti, è assolutamente essenziale un sistema di gestione dei progetti orientato allo sviluppo. Per mostrare come le aziende possono implementare l'approccio Engineer-to-Value nello sviluppo del prodotto, viene presentato di seguito un sistema Design for Six Sigma corrispondentemente ampliato. Nel fare ciò, viene anche mostrato un collegamento al modello di garanzia di maturità (RGA) della VDA, che è particolarmente diffuso nell'industria automobilistica, al fine di illustrare il potenziale di integrazione nei processi di sviluppo esistenti e standardizzati.

Sistema DfSS orientato al valore

Come l'approccio Six Sigma, il DfSS è strutturato in un modello a fasi basato su Deming, il ciclo DIDOV. DIDOV sta per Define, Identify, Design, Optimize and Verify.

Definire

Nella fase di definizione, si deve definire l'area di destinazione del progetto di sviluppo. Con l'aiuto dei metodi classici di gestione dei progetti, come i quality gates e le pietre miliari, nonché i metodi di selezione e valutazione dei progetti, come le analisi SWOT e degli stakeholder, vengono determinati il quadro dei tempi e dei costi del progetto, nonché gli obiettivi relativi al prodotto, come il segmento di mercato, il gruppo target e il prezzo. Nel contesto della gestione del prodotto, che è elementare per Engineer-to-Value, qui si deve già sviluppare una strategia di prodotto, in cui, per esempio, si stabilisce il modello futuro e la politica delle varianti. La fase di definizione si conclude con un business plan elaborato che contiene i risultati delle analisi preliminari e definisce le condizioni quadro del progetto, l'assegnazione, le parti responsabili e i partecipanti. In analogia alla RGA, la fase di definizione è completata quando un'innovazione o un rilascio di progetto può essere rilasciato.

Identificare

Dopo che l'obiettivo di sviluppo è stato definito in modo approssimativo, i desideri e i requisiti effettivi del cliente per il prodotto da sviluppare devono essere registrati e valutati sulla base della voce del cliente. Nelle cliniche di prodotto, i requisiti espliciti e impliciti del cliente sono determinati nel caso d'uso. L'analisi dei social media può anche essere utilizzata per ricavare i parametri chiave del prodotto che evocano l'entusiasmo o il dispiacere del cliente. Gli studi sensoriali permettono di identificare le caratteristiche percettive del prodotto e le preferenze edoniche. Le criticità identificate per la qualità (CTQ) sono registrate in una scheda di valutazione del design, che viene continuamente adattata e completata nel corso del progetto di sviluppo. Stabilendo i parametri critici di qualità, il rilascio per lo sviluppo grezzo del prodotto pianificato è dato alla fine della fase di identificazione nel senso della RGA.

Design

Nella fase di progettazione, le possibili varianti di design del prodotto devono essere sviluppate e valutate sulla base delle caratteristiche critiche di qualità. La generazione efficiente di nuove varianti di soluzioni è promossa da tecniche di creatività appropriate come il problem solving inventivo (TRIZ) e l'astrazione di soluzioni esistenti attraverso il metodo della scatola morfologica. I CTQ derivati dai requisiti costituiscono la base per lo sviluppo. Successivamente, vengono identificati i potenziali sostituti dei parametri del prodotto che permettono una riduzione dei costi di produzione mantenendo il valore del prodotto (design-to-cost). Le varianti sviluppate sono sottoposte a una valutazione in cui vengono soppesati, per esempio, la producibilità, la potenziale sicurezza funzionale, il valore previsto del prodotto e il potenziale di difetti. Sulla base di questa valutazione, viene selezionata una variante di soluzione, che è dettagliata nel corso successivo del progetto. Come equivalente alla RGA, il rilascio per lo sviluppo dettagliato costituisce la conclusione della fase di progettazione.

Ottimizzare

Durante la fase di Ottimizzazione, il concetto di prodotto selezionato è iterativamente dettagliato in termini di valore per il cliente e di costi legati al prodotto, utilizzando metodi moderni di prototipazione e benchmarking con componenti di prodotti comparabili. Per mezzo di approcci di teardown del prodotto, gli indizi per l'ottimizzazione dei costi dei singoli componenti sono derivati dal confronto con i prodotti concorrenti. L'uso di metodi di prevenzione degli errori come la Failure Mode and Effects Analysis (FMEA) assicura che il prodotto sviluppato soddisfi i requisiti del cliente in modo robusto, cioè in ogni possibile area di applicazione. Con l'aiuto di esperimenti mirati nell'ambito della metodologia dei test statistici, il processo di produzione viene adattato agli obiettivi di qualità e di costo. Infine, la fase Optimize permette di collegare i requisiti del cliente identificati all'inizio con i parametri di produzione da implementare. La fase di ottimizzazione si conclude con l'approvazione del prodotto sviluppato e del processo di produzione progettato per il pilotaggio.

Verifica

Nella fase di verifica, l'obiettivo è confermare la capacità del processo e del prodotto. I test di stabilità e capacità assicurano che l'avvio della produzione sia il più breve e senza problemi possibile. I metodi di convalida dei prodotti orientati al cliente, come gli studi sui clienti, sono utilizzati per garantire che il prodotto soddisfi i criteri di qualità rilevanti del cliente per quanto riguarda l'uso previsto e che si possa quindi prevedere il successo sul mercato. Al fine di garantire la qualità del prodotto durante l'avvio e la produzione in serie, viene creato un piano completo di gestione del prodotto. Questo contiene le caratteristiche rilevanti identificate del prodotto e del processo da monitorare, le caratteristiche di particolare importanza e le misure per assicurare la capacità del processo. Nell'area del project management, una valutazione finale del progetto di sviluppo ha luogo sulla base di un confronto di pianificazione con il piano aziendale e di progetto sviluppato all'inizio.

Assicurare l'efficacia del prodotto e l'efficienza del processo

Collegando i metodi collaudati della gestione dei progetti e della qualità con i metodi e le competenze dell'approccio Engineer-toValue, si persegue una continua ricerca dei requisiti del cliente per la progettazione mirata del valore del prodotto senza trascurare i costi del prodotto e della produzione. Il DfSS orientato al valore sviluppato al WZL offre quindi a tutte le aziende un sistema di sviluppo che permette di ottimizzare il valore percepito del prodotto tenendo conto dei fattori di costo rilevanti.