"La competenza sui materiali significa sempre competenza sugli standard"

Si può pianificare la qualità? L'azienda etampa AG, con sede a Grenchen, mostra non solo come funziona nella pratica, ma anche il ruolo giocato dall'interazione tra cliente e produzione e, non ultimo, i materiali.

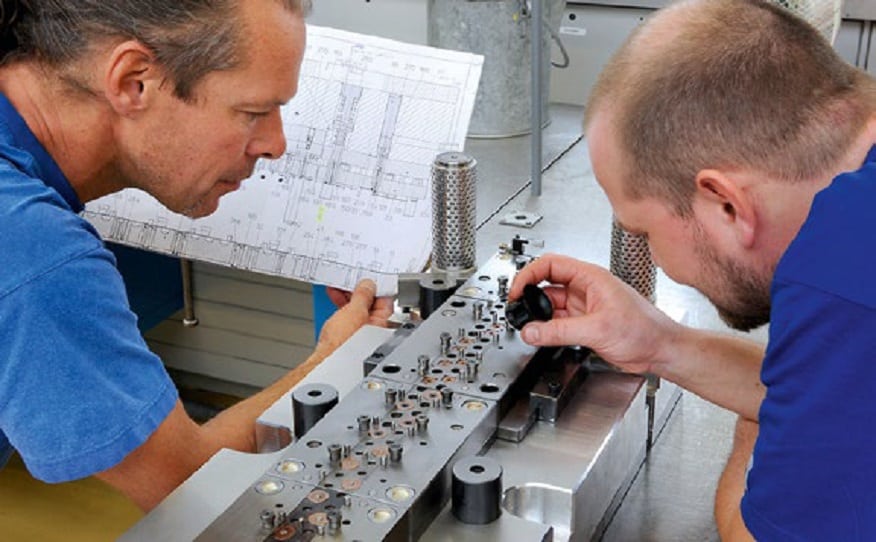

La punzonatura e la tranciatura fine sono utilizzate per produrre pezzi punzonati e tranciati in un taglio completo o per mezzo di una tecnologia composita successiva. Gli utensili utilizzati per questi processi coinvolgono solitamente molte fasi di lavoro diverse e sono coordinati in modo estremamente preciso l'uno con l'altro. Tuttavia, prima che i rispettivi utensili possano essere costruiti, la etampa AG, specialista svizzero di punzonatura di Grenchen (Canton Soletta), deve fare considerazioni e compromessi almeno altrettanto precisi. Se non si prestasse la massima attenzione, le conseguenze potrebbero essere disastrose, nel peggiore dei casi addirittura mortali, dato che i pezzi finiti sono installati, tra l'altro, in sistemi frenanti o dispositivi medici. Particolarmente richiesti, quindi, sono i reparti di progettazione e costruzione, che non solo devono pensare "dietro l'angolo" nel vero senso della parola quando creano il modello di striscia. E naturalmente è necessaria anche una pianificazione della qualità, perché almeno altrettante considerazioni valgono per i materiali con cui devono essere realizzati i pezzi da produrre.

Co-ingegneria attiva

All'inizio di un nuovo progetto, c'è sempre un disegno che arriva al produttore in una diversa fase iniziale o tardiva di pianificazione del prodotto o del pezzo. È la base del pezzo da fabbricare e deve essere messo a dura prova. Molti clienti danno il massimo valore al co-engineering attivo e alla vasta esperienza dei produttori di precisione. E prima vengono coinvolti nel processo di pianificazione e progettazione, meglio è. Imad Hussain, responsabile dell'assicurazione e della gestione della qualità dell'azienda: "I disegni dei clienti includono sempre le specifiche dei materiali. Questi sono il risultato di varie prove che i clienti hanno effettuato in anticipo nei loro laboratori di prova per verificare le proprietà meccaniche, elettriche e chimiche dei materiali; si tratta, per esempio, di prove di fatica, di durata o di carico".

Comprensione dei requisiti

Daniel Brügger, CEO di etampa: "Non dobbiamo mai cambiare i materiali definiti dal cliente di nostra iniziativa, perché la selezione e la definizione degli utensili richiede spesso molto tempo. È proprio per questo che i nostri clienti apprezzano la nostra competenza e il nostro apporto tecnico in una fase iniziale, perché possiamo naturalmente consigliare anche sul materiale e sulla pianificazione dei materiali e perché, di conseguenza, le produzioni possono essere realizzate in modo più ottimale e anche più rapidamente. Il prerequisito per questo è che abbiamo una comprensione precisa dei requisiti e della funzionalità dei pezzi da produrre, solo allora possiamo passare alla fase di pianificazione dei pezzi, fare raccomandazioni e specificare le tolleranze funzionali appropriate e le specifiche dei test".

La competenza sui materiali è sempre anche competenza sugli standard

Hussain: "È estremamente importante mettere in discussione non solo il design della punzonatura, ma anche la scelta del materiale in relazione ad esso: perché viene usato l'acciaio inossidabile invece dell'acciaio o dell'acciaio inossidabile? Perché il materiale deve avere la durezza specificata? Come possono le proprietà del materiale influenzare le qualità del prodotto? "Gli svizzeri dimostrano anche la loro competenza metallurgica durante le visite ai clienti sul posto, tra le altre cose. Hussain continua: "Con un cliente, c'erano delle discrepanze a causa della durezza specificata dell'acciaio. Sul suo disegno, la durezza era specificata come 110 HV Vickers, ma noi lavoriamo sempre con una durezza di 123 HV. Abbiamo consigliato al cliente che era essenziale aumentare la durezza. La resistenza alla trazione e la durezza della materia prima che agisce sul coil da cui si ricavano i pezzi sono semplicemente troppo grandi, e durante la lavorazione meccanica, cioè la punzonatura e la piegatura, la durezza aumenta ancora". Come risultato, dice, il cliente ha regolato i livelli di durezza e ha cambiato sia gli standard interni che il disegno. Hussain: "Dipende chiaramente dalla giusta pianificazione. La competenza sui materiali significa sempre anche competenza sugli standard".

Le zone di tolleranza troppo strette sono davvero costose

Non solo il materiale, ma anche un design ottimizzato per il punzone, sviluppato in comune, ha un'influenza duratura sul design dell'utensile, sui cicli di riaffilatura e sulla durata di vita degli utensili. E naturalmente non bisogna sottovalutare gli effetti sulla qualità della produzione in serie stessa. Brügger: "Diciamo ai nostri clienti se piccole modifiche al design originale del pezzo aumenterebbero significativamente la produttività. E naturalmente indichiamo se possiamo produrre il pezzo da fabbricare in modo più economico cambiando le tolleranze, mantenendo naturalmente la stessa qualità". Ancora e ancora, scoprirebbero che i clienti scelgono tolleranze sui pezzi da produrre che sono troppo piccole, e questo, secondo Brügger, costa davvero un sacco di soldi: "Solo regolando moderatamente le cosiddette 'tolleranze spaventose' a un valore normale, siamo stati in grado di far risparmiare ai nostri clienti denaro reale più e più volte".

La selezione dei materiali come chiave del successo

Anche Marco Costa, designer appassionato e responsabile del design di etampa da 20 anni, conosce fin troppo bene questo argomento: "L'ottimizzazione della qualità non può assolutamente essere raggiunta solo producendo in più corsie, sfruttando in modo ottimale il nastro e ottimizzando così l'uso delle materie prime. C'è molto di più nella pianificazione della qualità, e molti clienti sottovalutano l'interazione tra la selezione del materiale e il processo di punzonatura o di tranciatura fine". Recentemente, dice, un cliente gli ha portato una valvola di arresto che originariamente era stata girata una volta e ora doveva essere timbrata. È stato creato un prototipo - e poi lo stesso pezzo è stato prodotto di nuovo usando la tranciatura fine. Il risultato: la superficie era più dura, più liscia e la ripetibilità era estremamente alta. Complessivamente, questo tipo di produzione comportava meno sforzo, ma la funzionalità era significativamente migliore che con la parte tornita. Questo rende la pianificazione davvero divertente!

Analisi di fattibilità: esattamente un tentativo

Una volta che il disegno di progetto è stato prodotto e la questione del materiale è stata chiarita, il prossimo passo importante e soprattutto indispensabile è l'analisi di fattibilità. Perché una cosa è certa, sottolinea Brügger con enfasi, e chiarisce la grande responsabilità che si pronuncia con la determinazione della fattibilità di un pezzo di produzione: "Abbiamo esattamente una prova. Una volta che abbiamo detto che siamo impegnati nella fattibilità, non possiamo in seguito revocare questa dichiarazione - certamente non con riferimento a un disegno precedentemente incompiuto o inadeguato. È nostra responsabilità considerare tutti gli imprevisti di progettazione e produzione in anticipo e tenerne conto di conseguenza quando si fa una dichiarazione di fattibilità". In ogni singolo caso, dice, bisogna valutare se una parte può essere prodotta nel modo in cui il cliente la immagina. Questo include anche la valutazione se la formatura desiderata che il pezzo da produrre comporta è del tutto logica e fattibile, e se le singole fasi di lavoro sono anche disposte nella sequenza corretta. Brügger: "La precisione è la priorità assoluta nella nostra azienda".