Realtà aumentata nell'ingegneria automobilistica

Circa sei anni fa, l'obiettivo nella carrozzeria del dipartimento di sviluppo tecnico dell'Audi era di aumentare significativamente l'efficienza della marcatura dei bulloni sulla macchina di misura a colonna. Con un nuovo sistema di proiezione laser, l'obiettivo è stato realizzato con successo nella sede di Ingolstadt.

Il problema era il seguente: Erano necessari almeno quattro dipendenti per lavorare con la macchina di misurazione a colonna, sulla quale vengono misurate intere carrozzerie. "Potevamo marcare i bulloni solo su questa macchina di misura fissa, ma il suo utilizzo non solo richiedeva molto tempo, perché ogni punto doveva essere impostato in X-Y-Z e il tutto doveva essere marcato con un ago di marcatura, ma anche poco ergonomico, perché i punti dovevano spesso essere marcati in una posizione piegata sotto il veicolo", ricorda Frank Kutschera, direttore del centro tecnico per la costruzione della carrozzeria all'Audi di Ingolstadt. "Abbiamo finalmente ricevuto il suggerimento da VW Group Research di dare un'occhiata a Werklicht di EXTEND3D. Un occhio di bue, perché nessun altro fornitore soddisfaceva il nostro profilo di requisiti".

Telecamere più software intelligente

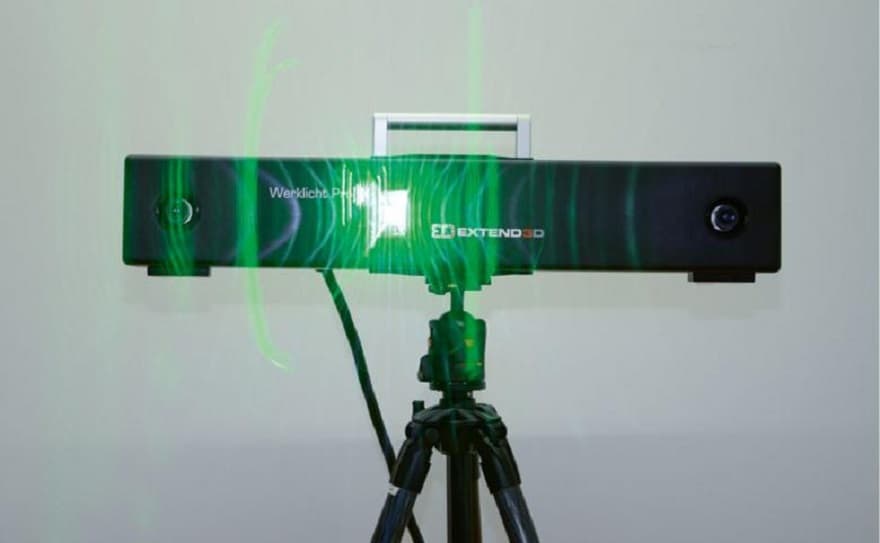

Werklicht - questo è il nome della soluzione che ora non solo aumenterà l'efficienza alla Audi quando si lavora sulla macchina di misura a cavalletto, ma porterà anche notevoli vantaggi in termini di flessibilità e, soprattutto, di ergonomia. La soluzione proviene dalla società EXTEND3D GmbH di Monaco, specializzata in realtà aumentata per l'Industria 4.0. Sul lato hardware, la soluzione complessiva consiste in due telecamere e un laser industriale per la proiezione. Il cuore, tuttavia, è un software sofisticato che collega i dati digitali della pianta 3D con la realtà effettiva. In primo luogo, vengono letti i dati CAD esistenti da tutti i formati di dati comuni. Con i target attaccati al pezzo, il software confronta i piani memorizzati con il corpo reale e stabilisce il riferimento. Sia il pezzo che il proiettore possono assumere posizioni diverse - qualsiasi movimento è compensato dal software in tempo reale. Il principio funzionale di Werklicht rende possibile, per esempio, l'uso della proiezione laser o video per marcare con precisione punti o aree di lavoro o per indicare informazioni sulle fasi di lavoro direttamente sul pezzo.

Dispositivo speciale all'Audi

Per la marcatura dei perni con la luce di fabbrica, i produttori di automobili di Ingolstadt hanno un dispositivo speciale - una cosiddetta griglia rotante - su cui possono bloccare la sottostruttura. Questo non solo li rende molto flessibili, ma la proiezione può essere effettuata anche in piedi. Altre applicazioni includono le aperture, la visualizzazione di contorni o l'ispezione di componenti. In definitiva, gli specialisti della carrozzeria possono utilizzare il laser per visualizzare tutto ciò che ricevono in termini di dati dal reparto progettazione. Il flusso di lavoro è il seguente: Per prima cosa, il componente viene bloccato sulla griglia rotante, quando gli specialisti di Ingolstadt devono lavorare tutto intorno. Poi assegnano i marcatori che Werklicht usa per la misurazione. Poi lavorano attraverso le proiezioni.

Due invece di quattro dipendenti

Werklicht offre ai carrozzieri vantaggi di tempo e di personale di circa il 50 per cento ciascuno per la tracciatura, per un totale del 75 per cento. Invece di quattro dipendenti, ora ne servono solo due. E a differenza della macchina di misura a colonna, possono eseguire la lavorazione in metà tempo e sono anche spazialmente flessibili. Per i costruttori di automobili dell'Audi, tuttavia, un altro aspetto è di grande importanza: non impostano i bulloni o posizionano le parti su CAD zero, perché nella costruzione di prototipi le parti non sono ancora così precise. L'intera interazione attraverso il grande corpo è ancora in fase di sviluppo - e sono proprio questi errori di imprecisione che calcolano direttamente attraverso i marcatori. In questo modo, i bulloni possono essere posizionati dalla posizione corretta per il corpo del veicolo alla posizione effettiva del pezzo, evitando così successive rilavorazioni durante il montaggio. Usando Werklicht, i body builder eliminano questa fonte di errore - che naturalmente significa anche un vantaggio di tempo per loro.

Produzione di Audi A3 e A4

Oltre allo sviluppo tecnico, Werklicht viene utilizzato anche nella produzione dell'Audi A3 e A4 nel sito di Ingolstadt per la marcatura dei pezzi di serie. In termini di funzionalità, questa applicazione è molto simile alla marcatura dei bulloni, perché le posizioni sono anche trasferite ai componenti dalle liste CSV e poi si controlla visivamente se i punti di saldatura sono posizionati correttamente o troppo vicini al taglio o da qualche parte fuori tolleranza. Bisogna tener conto del fatto che l'area della tecnologia di giunzione comporta certe complessità che possono essere gestite solo in modo inflessibile e costoso con le classiche attrezzature di misurazione e di prova - soprattutto se si pensa alle macchine di misurazione a colonna o ai modelli di prova. Questi ultimi sono spesso utilizzati nei test di accompagnamento in serie. Non solo sono costosi, ma devono anche essere mantenuti in modo permanente e prodotti sempre di nuovo quando vengono apportate modifiche al componente.

"In passato, eravamo inflessibili con la macchina di misura a cavalletto; spesso dovevamo ricostruire in modo che il punto di partenza puntasse nella giusta direzione. Il metodo di funzionamento di Werklicht è più veloce e più facile, e siamo anche diventati migliori del previsto in termini di precisione", conclude positivamente Frank Kutschera.