Magneti appena stampati

Durante la lavorazione del metallo nella stampante laser 3D, temperature di più di 2500 gradi Celsius sono raggiunte in millisecondi, a cui alcuni componenti evaporano dalle leghe. I ricercatori dell'Empa hanno riconosciuto un'opportunità in questo problema - e ora stanno usando l'effetto per creare nuove leghe con proprietà diverse durante il processo di stampa e incorporarle con precisione micrometrica nei pezzi metallici stampati in 3D.

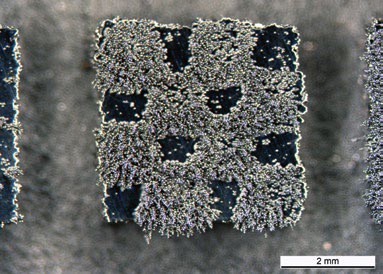

L'innovazione è difficile da apprezzare a occhio nudo: una piccola scacchiera metallica con un bordo lungo quattro millimetri. A prima vista, brilla come l'acciaio lucido; al secondo sguardo, sono visibili minime differenze di colore: la piccola scacchiera ha 16 superfici, otto appaiono leggermente più scure, otto più chiare. Il campione di materiale poco appariscente dimostra che la stampa 3D con raggi laser e polvere di metallo non è solo adatta a creare nuove forme geometriche, ma anche a produrre nuovi materiali con funzionalità completamente nuove. La piccola scacchiera è un esempio particolarmente evidente: otto superfici sono magnetiche, otto non magnetiche - eppure l'intero pezzo è stato stampato in 3D da un unico tipo di polvere metallica. Solo la forza e la durata della luce laser irradiata sono state variate.

Come punto di partenza, un team dell'Empa guidato da Ariyan Arabi-Hashemi e Christian Leinenbach ha utilizzato un tipo speciale di acciaio inossidabile sviluppato circa 20 anni fa da Hempel Special Metals a Dübendorf. Il cosiddetto acciaio P2000 non contiene nichel, ma circa l'uno per cento di azoto. L'acciaio P2000 non provoca allergie ed è adatto per scopi medici. È particolarmente duro, il che rende più difficile la lavorazione convenzionale tramite fresatura. Purtroppo, a prima vista, sembra anche inadatto come materiale di base per la stampa laser 3D: Diventa rapidamente molto caldo nella zona di fusione del raggio laser. Pertanto, gran parte dell'azoto contenuto evapora normalmente e l'acciaio P2000 cambia le sue proprietà.

Trasformare il problema in un vantaggio

Arabi-Hashemi e Leinenbach sono riusciti a trasformare questo svantaggio in un vantaggio. Hanno modificato la velocità di scansione del laser e l'intensità della luce laser, che fonde le singole particelle nel letto di polvere metallica, e quindi hanno specificamente variato la dimensione e la durata del pool di liquido fuso. Questo aveva un diametro di 200 micrometri e una profondità di 50 micrometri nel caso più piccolo, e 350 micrometri di larghezza e 200 micrometri di profondità nel caso più grande. Il grande bacino di fusione permette a molto azoto di evaporare dalla lega; l'acciaio che solidifica cristallizza con un'alta proporzione di ferrite magnetizzabile. Con il pool di fusione più piccolo, la fusione si solidifica molto più velocemente. L'azoto rimane nella lega; l'acciaio cristallizza allora principalmente sotto forma di austenite non magnetica. Come parte dell'esperimento, i ricercatori hanno dovuto determinare con molta precisione il contenuto di azoto in piccoli campioni di metallo di dimensioni millimetriche e misurare la magnetizzazione locale entro pochi micrometri, così come il rapporto di volume dell'acciaio austenitico e ferritico. A questo scopo sono stati utilizzati diversi metodi analitici altamente sofisticati disponibili all'Empa.

Produzione mirata di metallo

L'esperimento, che sembra una trovata, potrebbe presto aggiungere uno strumento cruciale alla metodologia di produzione e lavorazione del metallo. "Con la stampa 3D, possiamo facilmente raggiungere localmente temperature di più di 2500 gradi Celsius", dice Leinenbach. "Questo ci permette di vaporizzare selettivamente diversi componenti di una lega - per esempio, manganese, alluminio, zinco, carbonio e altro - e quindi cambiare localmente la composizione chimica". Il metodo non è limitato agli acciai inossidabili, ma può essere utile anche per molte altre leghe.

Leinenbach pensa, per esempio, alle leghe di nichel-titanio, che sono note come "leghe a memoria di forma". La temperatura alla quale la lega "ricorda" la sua forma data dipende solo dallo 0,1 per cento in più o in meno di nichel nella miscela. Con l'aiuto di una stampante laser 3D, è stato possibile creare componenti che reagiscono a diverse temperature in modo scaglionato a livello locale.

Strutture fini per i motori elettrici di domani

La capacità di produrre leghe con precisione micrometrica in un componente potrebbe anche essere utile per costruire nuovi motori elettrici più efficienti. Per la prima volta, questo offre la possibilità di costruire lo statore e il rotore del motore elettrico con materiali magneticamente strutturati per sfruttare meglio la geometria dei campi magnetici. Il fattore decisivo nella scoperta della correlazione tra la potenza del laser, la dimensione del pool di fusione e le proprietà del materiale è stato il know-how nel campo dell'"Additive Manufacturing" che è stato costruito all'Empa per circa nove anni. Da allora, il team di Christian Leinenbach è stato uno dei principali gruppi di lavoro al mondo dedicati alle questioni di scienza dei materiali che circondano i processi di stampa laser 3D. Allo stesso tempo, i ricercatori dell'Empa hanno acquisito esperienza nel monitoraggio del processo, in particolare nella misurazione dei pool di fusione, le cui dimensioni e durata sono cruciali per la modifica mirata delle leghe.