Conception basée sur la valeur pour Six Sigma

Le succès des produits dépend dans une large mesure de la mesure dans laquelle ils se différencient positivement du marché du point de vue du client. Le développement de produits axés sur la valeur, basé sur le système Design for Six Sigma, permet aux fabricants d'identifier, de concevoir et de garantir de manière ciblée des caractéristiques de différenciation génératrices de valeur.

Da mise en réseau mondiale des marchés offre aux clients la possibilité de choisir entre des variantes de produits comparables. De nombreux fabricants des pays à hauts salaires choisissent la stratégie consistant à maintenir leur compétitivité sur le marché grâce à une grande efficacité des processus et à des paramètres de qualité classiques (par exemple, absence de défauts/durée de vie). Cependant, la différenciation par cette approche "conception-coût" devient de plus en plus difficile en raison de l'augmentation rapide de l'efficacité des processus et de la qualité technique des produits dans les pays à bas salaires.

Des exemples d'entreprises prospères dans différents secteurs d'activité prouvent que le fait de se concentrer sur la qualité perçue par le client et sa mise en œuvre cohérente dans des produits à succès conduit même à de plus grands avantages concurrentiels. Par rapport au "design-to-cost", un tel "engineer-to-value" ne vise pas la réduction pure des coûts, mais choisit plutôt une stratégie de différenciation consciente des coûts et orientée vers la valeur par l'augmentation ciblée des caractéristiques du produit qui génèrent de la valeur.

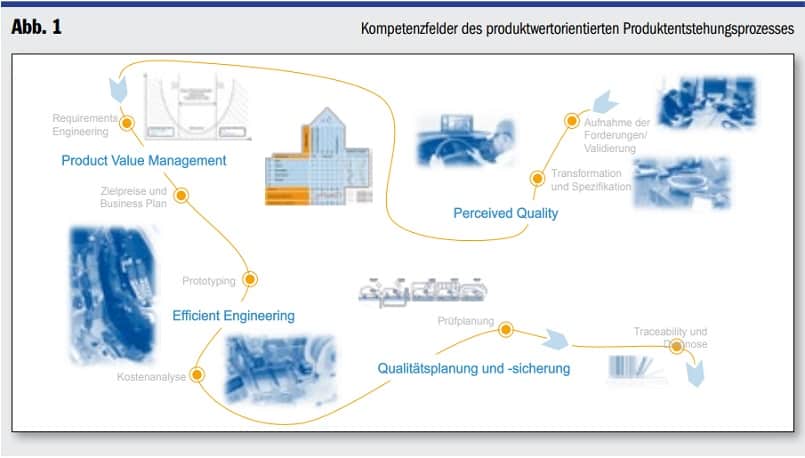

Domaines de compétence de l'ingénieur à valeur ajoutée

De nombreuses compétences sont requises pour mettre en œuvre la méthode de l'ingénieur à valeur ajoutée dans le développement de produits, qui sont systématiquement soutenues par l'utilisation ciblée d'outils et de méthodes appropriés. Une compétence essentielle est tout d'abord l'enregistrement objectif et la transformation des besoins fonctionnels, mais aussi émotionnels-subjectifs des clients. En outre, une gestion intégrée des produits est nécessaire afin de fournir des exigences et des spécifications sans perte d'informations au sein du processus de développement et entre les processus.

Ce n'est que dans les cas les plus rares que le client est prêt à attribuer la valeur correspondante à toutes les exigences qu'il formule. L'approche "Engineer-to-value" exige donc des entreprises qu'elles soient capables d'adapter la spécification du produit en fonction de la valeur, c'est-à-dire qu'elles s'engagent dans la gestion de la valeur du produit.

Afin de maintenir les coûts de développement et de production aussi bas que possible, des compétences dans le domaine de l'ingénierie efficace sont nécessaires. Il s'agit à la fois de méthodes efficaces pour l'optimisation des processus en fin de développement et de la maîtrise des technologies modernes de prototypage.

Enfin, une approche holistique du développement de la valeur par l'ingénieur exige également de savoir comment assurer la qualité du produit après son développement. Cela exige des compétences dans le domaine de la planification et de l'assurance de la qualité. Celles-ci permettent de prendre en compte la stratégie d'essai ultérieure dès la phase de développement du produit, optimisant ainsi également le produit en ce qui concerne les coûts potentiels des essais et des défauts.

Sauvegarder le développement des produits

Afin d'appliquer de manière ciblée les compétences et les méthodes de l'ingénieur à la valeur dans le cadre du développement de produits et de garantir en même temps que les objectifs sont atteints dans les délais, un système de gestion de projet axé sur le développement est absolument essentiel. Afin de montrer comment les entreprises peuvent mettre en œuvre l'approche "Engineer-to-Value" dans le développement de produits, un système de conception Six Sigma élargi en conséquence est présenté ci-dessous. Ce faisant, un lien avec le modèle d'assurance de la maturité (RGA) de la VDA, particulièrement répandu dans l'industrie automobile, est également présenté afin d'illustrer le potentiel d'intégration dans les processus de développement standardisés existants.

Système DfSS axé sur la valeur

Comme l'approche Six Sigma, le DfSS est structuré selon un modèle de phases basé sur Deming, le cycle DIDOV. DIDOV est l'acronyme de Define, Identify, Design, Optimize and Verify.

Définir

Dans le cadre de la phase de définition, la zone cible du projet de développement doit être définie. À l'aide des méthodes classiques de gestion de projet telles que les portes de la qualité et les étapes clés, ainsi que des méthodes de sélection et d'évaluation de projet telles que les analyses SWOT et des parties prenantes, le cadre temporel et financier du projet ainsi que les objectifs liés au produit tels que le segment de marché, le groupe cible et le prix sont déterminés. Dans le cadre de la gestion des produits, qui est élémentaire pour Engineer-to-Value, une stratégie de produit doit déjà être développée ici, dans laquelle, par exemple, le futur modèle et la politique des variantes sont définis. La phase de définition se termine par un plan d'affaires élaboré qui contient les résultats des analyses préliminaires et définit les conditions cadres du projet, l'affectation, les parties responsables et les participants. Par analogie avec la RGA, la phase de définition est terminée lorsqu'une innovation ou une version du projet peut être publiée.

Identifier

Après avoir défini grossièrement l'objectif de développement, les souhaits et les exigences réels du client pour le produit à développer doivent être enregistrés et évalués sur la base de la voix du client. Dans les cliniques de produits, les exigences explicites et implicites des clients sont déterminées dans le cas d'utilisation. L'analyse des médias sociaux peut également être utilisée pour obtenir des paramètres clés du produit qui suscitent l'enthousiasme ou le mécontentement du client. Les études sensorielles permettent d'identifier les caractéristiques perceptuelles pertinentes des produits ainsi que les préférences hédoniques. Les éléments critiques pour la qualité (CTQ) identifiés sont enregistrés dans un tableau de bord de conception, qui est continuellement adapté et complété au cours du projet de développement. En établissant des paramètres de qualité critiques, la libération pour le développement grossier du produit prévu est donnée à la fin de la phase d'identification au sens de la RGA.

Conception

Dans la phase de conception, les variantes possibles du produit doivent être développées et évaluées sur la base des caractéristiques de qualité essentielles. La génération efficace de nouvelles variantes de solutions est favorisée par des techniques de créativité appropriées telles que la résolution inventive de problèmes (TRIZ) et l'abstraction de solutions existantes par la méthode de la boîte morphologique. Les CTQ dérivés des exigences constituent la base du développement. Par la suite, des substituts potentiels aux paramètres du produit sont identifiés, qui permettent de réduire les coûts de fabrication tout en maintenant la valeur du produit (design-to-cost). Les variantes développées sont soumises à une évaluation dans laquelle, par exemple, la fabricabilité, la sécurité fonctionnelle potentielle, la valeur prévue du produit et le potentiel de défauts sont pesés. Sur la base de cette évaluation, une variante de solution est sélectionnée, qui est détaillée dans la suite du projet. En tant qu'équivalent de la RGA, la libération pour le développement détaillé constitue la conclusion de la phase de conception.

Optimiser

Pendant la phase d'optimisation, le concept de produit sélectionné est détaillé itérativement en termes de valeur pour le client et de coûts liés au produit en utilisant des méthodes modernes de prototypage et d'analyse comparative avec des composants de produits comparables. Grâce à des approches de démontage des produits, des indices d'optimisation des coûts des différents composants sont obtenus par comparaison avec des produits concurrents. L'utilisation de méthodes de prévention des erreurs telles que l'analyse des modes de défaillance et de leurs effets (FMEA) garantit que le produit développé répond aux exigences des clients de manière robuste, c'est-à-dire dans tous les domaines d'application possibles. À l'aide d'expériences ciblées dans le cadre d'une méthodologie de test statistique, le processus de fabrication est adapté aux objectifs de qualité et de coût. Enfin, la phase d'optimisation permet de lier les besoins des clients identifiés au départ aux paramètres de production à mettre en œuvre. La phase d'optimisation se termine par l'approbation du produit développé et du processus de fabrication conçu pour le pilotage.

Vérifier

Dans la phase de vérification, l'objectif est de confirmer la capacité du processus et du produit. Les tests de stabilité et de capacité permettent de s'assurer que le démarrage de la production est aussi court et sans problème que possible. Les méthodes de validation des produits axées sur le client, telles que les études de clientèle, sont utilisées pour garantir que le produit répond aux critères de qualité pertinents du client en ce qui concerne son utilisation prévue et que le succès commercial peut ainsi être prédit. Afin d'assurer la qualité des produits lors du démarrage et de la production en série, un plan de pilotage complet des produits est créé. Il contient les caractéristiques pertinentes identifiées des produits et des processus à surveiller, les caractéristiques d'une importance particulière et les mesures visant à garantir la capacité des processus. Dans le domaine de la gestion de projet, une évaluation finale du projet de développement a lieu sur la base d'une comparaison de planification avec le plan d'affaires et de projet élaboré au départ.

Assurer l'efficacité des produits et des processus

En associant des méthodes éprouvées de gestion de projet et de qualité aux méthodes et compétences de l'approche "Engineer-toValue", on poursuit une recherche continue des exigences des clients pour la conception ciblée de la valeur du produit, sans négliger les coûts du produit et de la fabrication. Le DfSS axé sur la valeur développé au WZL offre donc à toutes les entreprises un système de développement qui permet d'optimiser la valeur perçue du produit tout en tenant compte des facteurs de coûts pertinents.