Transfert de technologie dans le domaine du photovoltaïque

Lors de la mise en place de nouveaux sites, les connaissances en matière de processus et de qualité doivent être transférées rapidement, tout comme lors de la mise en œuvre d'optimisations. Cela nécessite un processus de transfert qui fonctionne du laboratoire à la première usine, de la deuxième à la troisième usine, etc.

Nprès de nombreuses années de recherche sur le photovoltaïque en couche mince à l'échelle du laboratoire, la production en série des modules AVANCIS a débuté en 2009 dans l'usine 1. peu de temps après, la filiale de Saint-Gobain AVANCIS GmbH a commencé la production dans l'usine 2 sur le même site avec une usine cinq fois plus grande. Une usine 3 presque identique a commencé à produire en 2013 dans le cadre d'une joint-venture entre Hyundai Heavy Industries et le groupe Saint-Gobain en Corée du Sud. En quelques années seulement, un cluster d'usines a ainsi été créé, multipliant par dix le volume de production de 20 à 200 MW. D'autres usines sont prévues.

Une norme uniforme

Deux raisons expliquent cette croissance rapide : d'une part, la demande mondiale de modules photovoltaïques continue d'augmenter et, d'autre part, des volumes de production plus importants permettent une fabrication plus rentable. La croissance nécessaire est obtenue, par exemple, grâce à des usines standard qui peuvent être reproduites et qui sont placées sur les marchés de la demande dans le monde entier. L'objectif est alors de porter rapidement les usines au niveau du volume de production. Toutefois, cela ne suffit pas, car si la qualité n'est pas bonne, la montée en puissance est achetée par des coûts d'échec élevés. Par conséquent, le "time-to-quality" est un autre facteur de succès. Il est également important de produire des modules qui ont la plus grande efficacité possible. Avec les mêmes coûts d'entrée et de production des matériaux, la production du module augmente et donc les coûts par watt et par surface s'améliorent - un avantage concurrentiel dominant est créé. Les améliorations de l'efficacité sont le résultat d'innovations en matière de produits et de procédés. Pour le groupe d'usines qui en résulte et qui compte plusieurs usines, le transfert rapide des améliorations est alors un facteur de succès important - car tous les produits doivent répondre aux mêmes normes de qualité.

À cette fin, AVANCIS a mis au point un processus qui soutient le développement et réduit en même temps les risques. Le processus de transfert a commencé par la poursuite du développement du prototype en laboratoire jusqu'à la conception industrielle, puis a été développé à plusieurs reprises lors de l'expansion ou de la construction de nouvelles usines. Le cluster mondial pour la technologie des couches minces à AVANCIS peut être facilement illustré par les niveaux de synchronisation et d'externalisation (figure 1). Les niveaux de synchronisation indiquent le degré de concordance des paramètres des processus et des produits avec les différents degrés d'externalisation. La chaîne de transfert complète s'étend du LabTo-Fab interne au Fab-ToFab externe en passant par le Fab-ToFab interne. Ce dernier transfert est considéré comme un complexe moyen, puisqu'un dessin industriel fonctionnel est déjà copié. Ce type d'intégration des fabs est similaire au modèle commercial des fab-lites dans l'industrie des circuits intégrés de semi-conducteurs [1]. Le tableau peut également être étendu au modèle d'entreprise de la fonderie avec une externalisation maximale.

Des critères de qualité clairs pour tous

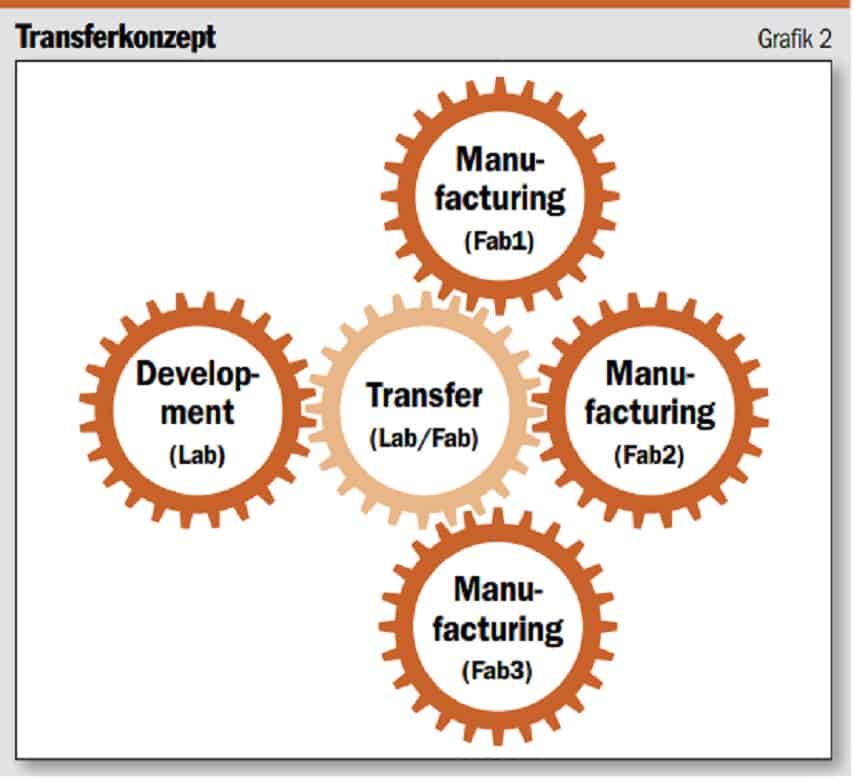

Le transfert de technologie est compris comme un concept qui synchronise les sites de développement et de production comme une boîte de vitesses manuelle (figure 2). La boîte de vitesses peut fonctionner dans les deux sens : Dans l'approche "PushPull", le transfert effectue le "pull" après l'empreinte technologique et le "push" après la synchronisation technologique. L'objectif d'un transfert réussi est d'obtenir des produits identiques dans toutes les usines au niveau "best in class". Les conditions de base sont un processus de développement planifié, une définition claire et uniforme des critères de qualité et le respect strict des caractéristiques de qualité essentielles.

Les critères de qualité chez AVANCIS sont définis de manière uniforme par le biais de catalogues de défauts. Là, on détermine pour tous les emplacements quels défauts sur les modules entraînent une mise au rebut. Il en va de même pour les caractéristiques de qualité : Les paramètres de processus les plus importants sont spécifiés ici avec l'objectif, les limites d'intervention et les limites de spécification. Une autre condition préalable à un transfert sans heurts est que les outils de mesure des caractéristiques de tous les sites produisent des résultats comparables - car les spécifications de processus ne peuvent être transférées directement que si les outils de mesure de l'usine 1, 2 ou 3 mesurent de manière identique.

Processus et produits personnalisés

Lors de la synchronisation d'un lieu à l'autre, le facteur décisif est désormais la manière dont les processus et les produits s'imbriquent les uns dans les autres. Un risque de transfert important existe, par exemple, si un nouveau produit est lancé dans un processus technologiquement différent sur un nouveau site [2]. Comme filtre de risque, AVANCIS utilise des critères d'ajustement pour le processus et le produit : la classification "Forme" se réfère à la géométrie et comprend, par exemple, des spécifications telles que les dimensions ou les décolorations visuellement visibles. "L'aptitude comprend toutes les caractéristiques de fiabilité essentielles telles que les pertes de performance au cours de la durée de vie et les tests de fiabilité requis par la CEI. Toutes les autres caractéristiques de performance, telles que le comportement en cas de faible luminosité ou la performance des modules, sont combinées dans le critère d'ajustement de la "fonction".

La figure 3 montre les critères d'adaptation pour les paramètres du processus et du produit dans les scénarios Lab-To-Fab et Fab-To-Fab. La synchronisation accrue sur une conception de produit identique est évidente. Dans la séquence temporelle de la mise à l'échelle, l'objectif est de démarrer de nouvelles usines dans des fréquences de plus en plus courtes. En même temps, la montée en puissance doit commencer à un niveau d'efficacité toujours plus élevé et devenir de plus en plus raide sur la base des connaissances acquises au préalable sur le processus. La figure 4 illustre cet objectif de manière schématique.

Apprentissage permanent

Les différences dans les rendements initiaux indiquent le niveau de synchronisation et le développement des rendements montre le degré de "Lean Speed" ou vitesse d'apprentissage optimisée. Le transfert initial de laboratoire à laboratoire souffre naturellement de la mise à l'échelle du prototype vers la conception du produit PowerMax®Strong. Le premier transfert Fab-To-Fab comprend la mise à niveau du produit vers PowerMax®Smart avec une productivité accrue. Le deuxième transfert de Fab-ToFab est une approche de "copie à l'identique" avec des équipements de production modernisés. Cela implique la personnalisation presque complète des paramètres des produits et des processus. La certification et la mise en œuvre suivent les étapes du "Lean" selon la gestion moderne de la qualité [3].

Le groupe d'usines devrait bénéficier d'améliorations constantes. C'est pourquoi les innovations sont testées à différents stades du processus de développement afin de minimiser les risques. Cela se fait en parallèle avec les phases de développement et de mise en œuvre pour la grappe d'usines (figure 5). Les jalons avec les listes de contrôle se trouvent aux transitions de phase. Le premier niveau décrit le processus de développement des prototypes en laboratoire ou dans la ligne pilote.

Ici, les innovations font l'objet d'une validation initiale, d'un développement et d'une mise en œuvre. Ce cycle de développement précède tout changement critique de processus ou de produit dans le groupe d'usines. Les trois niveaux suivants symbolisent les phases de mise en œuvre avec la conception du produit. Ici, on passe par la préparation, la qualification, la certification, la montée en puissance et le maintien. Les phases raccourcies de la certification et de la montée en puissance sont remarquables. C'est une conséquence de la "production allégée" [4] : l'omission d'opérations superflues déjà identifiées dans la première phase de mise en œuvre [5]. La minimisation des risques dans le transfert des innovations se fait selon une "cascade évolutive".

Des optimisations continues

Un risque élevé, par exemple un nouveau matériau, est déjà pré-testé en laboratoire ou sous forme de prototype et successivement introduit dans la production. Dans un premier temps, des tests extrêmes sont caractérisés en détail en laboratoire et des limites de spécifications approximatives sont définies pour les nouveaux procédés. Dans la deuxième étape, les processus sont mis à l'échelle de l'équipement de production dans l'usine et les limites des spécifications sont affinées. Enfin, dans la troisième étape, les processus sont encore optimisés pour le débit et le rendement sur des équipements de pointe dans l'usine en aval. Si, en revanche, le risque est faible, comme par exemple un ajustement mineur de la recette, ce changement est introduit directement dans la production.

La structure actuelle du groupe d'usines avec le processus de transfert installé permet donc un "Time-To-Market" rapide, un "Time-To-Volume" plus court et surtout un "Time-To-Quality" plus court. Plusieurs sauts d'innovation pourraient être réalisés en peu de temps grâce à ce principe - un facteur de succès important pour la croissance future.