Pas d'industrie 4.0 sans assurance qualité numérique

La numérisation permet aux entreprises de fabrication d'assurer la qualité dès les processus de production en cours. Cependant, beaucoup d'entre eux n'ont pas encore saisi cette opportunité. Cela devrait changer, car sinon l'assurance qualité deviendra une pierre d'achoppement pour l'industrie 4.0.

Si les processus de production dans l'industrie manufacturière sont aujourd'hui fortement automatisés, le travail manuel est toujours à l'ordre du jour en matière d'assurance qualité. Souvent, par exemple, les échantillons sont prélevés sur la base de procédures statistiques après un certain nombre de pièces et le contrôle de la conformité des pièces aux spécifications. Si seule la énième pièce est inspectée et qu'elle est défectueuse en raison d'un mauvais réglage de la machine ou d'un dysfonctionnement, toutes les pièces produites en série jusqu'à ce moment peuvent également présenter des défauts de qualité. Dans des cas extrêmes, un lot complet peut même devoir être enregistré comme rejet. La numérisation augmente encore les exigences en matière d'assurance qualité. Afin de répondre aux demandes croissantes des clients et de rester compétitives, les entreprises doivent produire des lots de plus en plus petits et des variantes plus diverses, gérer des cycles de vie de produits plus courts et mettre de nouveaux produits sur le marché plus rapidement. Les processus d'assurance qualité classiques et lourds ne peuvent pas soutenir la flexibilité et la rapidité requises. Au contraire, ils font généralement obstacle. C'est pourquoi un concept basé sur "Industry 4.0" a vu le jour, qui décrit les exigences de la production numérisée en matière de processus d'assurance qualité sous le nom de "Quality 4.0". L'objectif central est que les contrôles de qualité ne soient plus effectués ex post - c'est-à-dire seulement après la fin du processus de fabrication - mais déjà pendant la production en cours.

Acquérir et évaluer les données des machines en temps réel

Cela peut être réalisé en enregistrant et en évaluant les données de la machine en temps réel. Toutefois, cela n'est possible que si les machines sont équipées des capteurs correspondants et si tous les systèmes sont mis en réseau les uns avec les autres sans perturbation des médias. De nombreuses machines sont déjà équipées d'interfaces en ligne par lesquelles elles peuvent également communiquer des données pertinentes pour la qualité à des systèmes de niveau supérieur. Les machines plus anciennes qui n'ont pas cette capacité peuvent généralement être équipées de capteurs appropriés. Comme les capteurs sont devenus massivement moins chers ces dernières années, cette modernisation est également économiquement réalisable.

Les systèmes d'exécution de la fabrication (MES) jouent un rôle décisif dans la mise en réseau des systèmes et l'évaluation des données des machines. Situées sous les systèmes ERP et directement connectées aux systèmes d'automatisation des processus distribués, leur tâche consiste à contrôler, surveiller et documenter la production en temps réel. Cela fait également du MES le centre de données central pour l'assurance qualité numérisée. S'ils reçoivent également des données de qualité des machines, ils peuvent utiliser des algorithmes pour calculer s'il y a des écarts de qualité. Pour ce faire, ils doivent cependant disposer d'interfaces pour connecter les machines ou les données de leurs capteurs : C'est la seule façon de garantir que les systèmes puissent échanger des données sans rupture de support. S'il est nécessaire pour le personnel d'exploitation de lire manuellement les données d'un système et de les entrer dans un autre, il n'est bien sûr pas possible de mettre en œuvre une évaluation en temps réel.

Suivi de la pression d'une presse en cours de route

Si, en revanche, les capteurs et la mise en réseau nécessaires sont disponibles par le biais d'un MES, les données caractéristiques pertinentes pour la qualité peuvent déjà être enregistrées pendant le processus en cours et évaluées en temps réel sur la base d'algorithmes - comme l'exige le concept "Qualité 4.0". Par exemple, la pression exercée par la presse peut être surveillée et une intervention immédiate est possible si les valeurs limites définies sont dépassées ou non atteintes. Les mesures destructives sont donc largement obsolètes, car il est possible de déterminer si un pressage a été effectué correctement ou quelles pièces spécifiques sont défectueuses.

En enregistrant des informations plus complexes provenant des machines, mais aussi de leur environnement, les entreprises de fabrication peuvent également détecter et anticiper les scénarios de dysfonctionnement à un stade précoce. Ces informations incluent des conditions telles que les vibrations, le bruit, les lux ou le CO2. Sur la base de ces données, il est alors possible de déterminer, par exemple : Si un modèle de vibration défini se produit à une certaine température ambiante, il faut s'attendre à un dysfonctionnement de type X dans l'heure qui suit. Les pertes de qualité peuvent ainsi être évitées dès le départ, par exemple en donnant la priorité à la maintenance des machines ou des outils. En outre, ces données peuvent également être utilisées pour mettre au point des mesures visant à accélérer le fonctionnement des machines sans en compromettre la qualité.

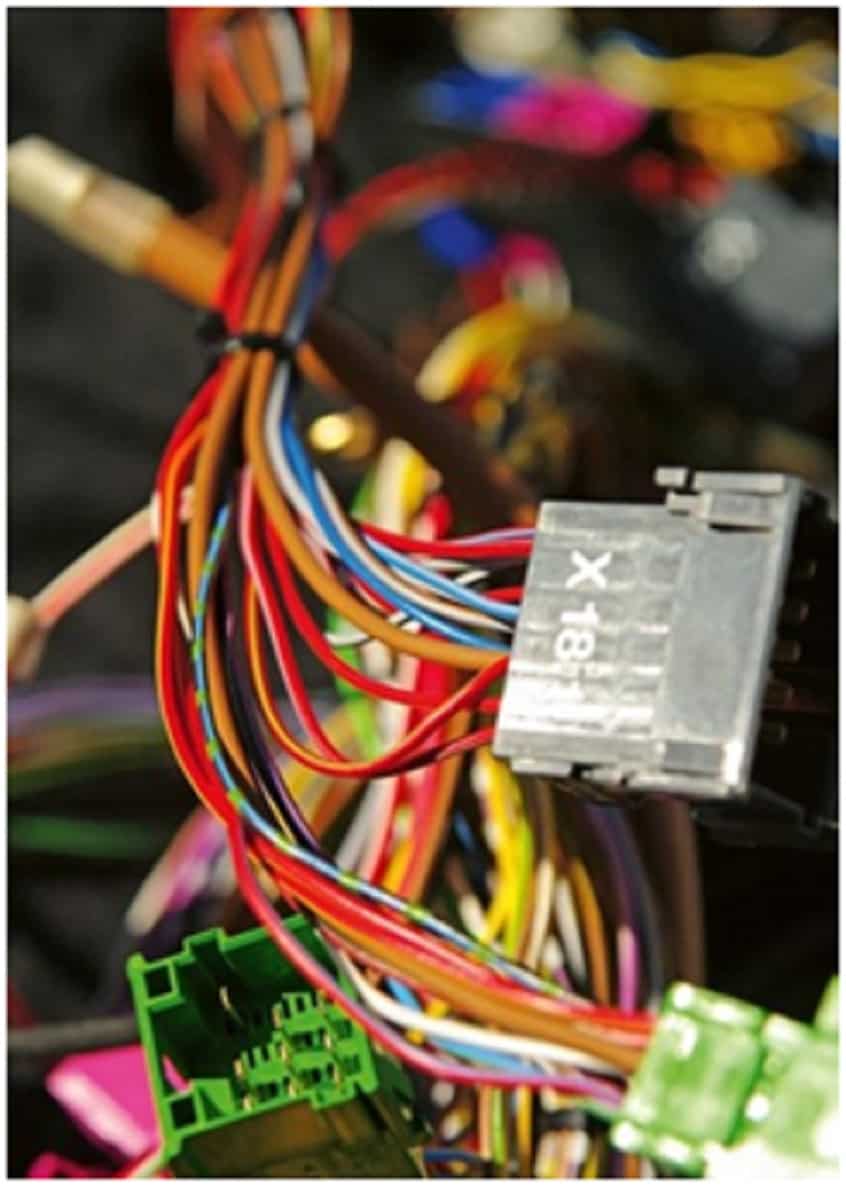

Enfin, un MES permet également de retracer des lots. Les faisceaux de câbles finis, par exemple, sont souvent constitués de milliers de composants - et un MES adapté peut conserver un historique complet de chaque composant. Il sait sur quelle machine, par quel employé et avec quels outils les composants ont été produits. Il est ainsi facile de vérifier a posteriori dans quels produits finaux, qu'il s'agisse de voitures, de machines à laver ou de réfrigérateurs, des faisceaux de câbles avec un câble d'un lot particulier ont été installés. Toute mesure de réparation ou même de rappel peut alors être réduite de cette manière.

Il n'y a pas moyen de contourner l'investissement

Détecter rapidement les réglages incorrects, prévenir les éventuels défauts avant qu'ils ne se produisent, retracer les lots sans lacunes : Les avantages d'une assurance qualité entièrement numérisée parlent d'eux-mêmes. Cependant, l'industrie manufacturière est encore loin d'être prête. Il est donc impossible d'investir dans la numérisation de leurs usines, car sans Qualité 4.0, l'Industrie 4.0 ne fonctionnera pas à long terme. Les exigences de la numérisation, telles que la petite taille des lots, les cycles de vie courts des produits ou les délais serrés de mise sur le marché, ne doivent pas être satisfaites au détriment de la qualité.