La mesure optique de surface pour une meilleure qualité de fabrication

Les propriétés de surface jouent un rôle important dans de nombreux produits, car elles peuvent influencer non seulement le toucher et l'esthétique, mais aussi le comportement mécanique, électrique ou chimique. Les informations sur la planéité ou la rugosité constituent donc une base importante pour les optimisations. Elles permettent par exemple d'augmenter ou de diminuer le frottement, de minimiser l'usure, d'augmenter l'insensibilité aux influences extérieures ou d'améliorer la capacité de transmission.

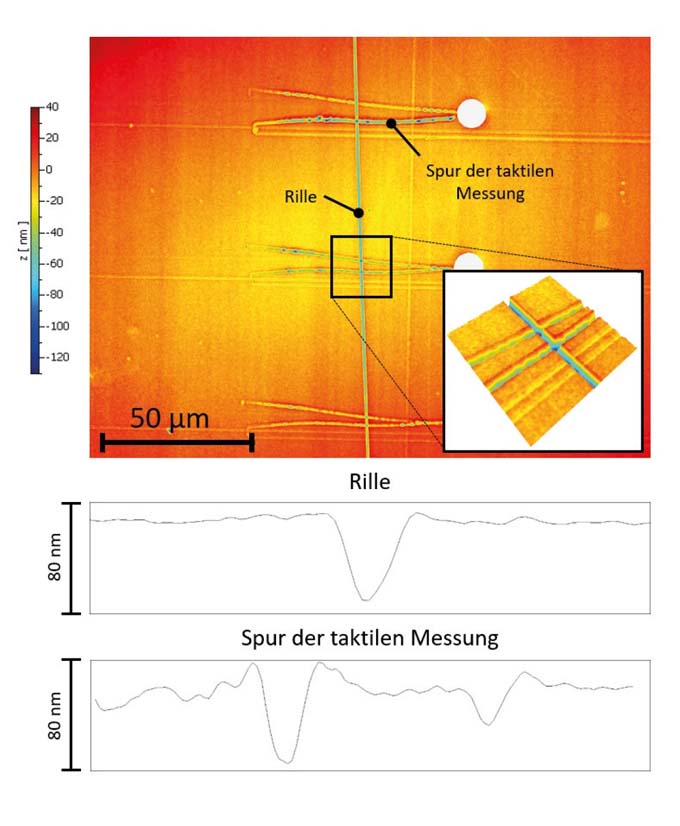

Les surfaces sont généralement le résultat d'un processus de fabrication souvent en plusieurs étapes. C'est pourquoi seul un processus de fabrication soigneusement adapté et contrôlé en termes de qualité peut conduire au résultat souhaité. Les procédés de mesure optique, en tant que méthode d'analyse et de contrôle sans contact et non destructive (image 1), ouvrent ici des possibilités intéressantes, car ils peuvent être utilisés pour presque tous les matériaux et conviennent également aux surfaces sensibles.

Des méthodes de mesure éprouvées avec des limites

Traditionnellement, les instruments de mesure tactiles sont encore utilisés dans la métrologie des surfaces. La méthode dite de la coupe tactile est particulièrement répandue. Une fine pointe de palpeur en diamant est guidée sur la surface et déviée verticalement par la texture de la surface. L'information sur la surface est ainsi obtenue de manière bidimensionnelle le long d'un profil. Le procédé est décrit en détail dans des normes pertinentes telles que la norme DIN EN ISO 3274 ou DIN 4287 et a tout à fait fait fait ses preuves dans la pratique. La mesure dans laquelle la réduction de la surface à une coupe de profil donne des résultats suffisants dépend toutefois des exigences, car le résultat pour la valeur caractéristique de rugosité est fortement influencé par la position de mesure choisie. La description de l'état de surface sous forme de coupe de profil ne suffit donc généralement pas pour tirer des conclusions sur la fonctionnalité de l'ensemble de la surface ou pour optimiser la fabrication. Il en va autrement de la mesure optique tridimensionnelle, car elle peut détecter sur toute la surface. De plus, avec le procédé sans contact, tout endommagement de la surface est exclu (figure 2).

Le choix de la longueur d'onde de coupure

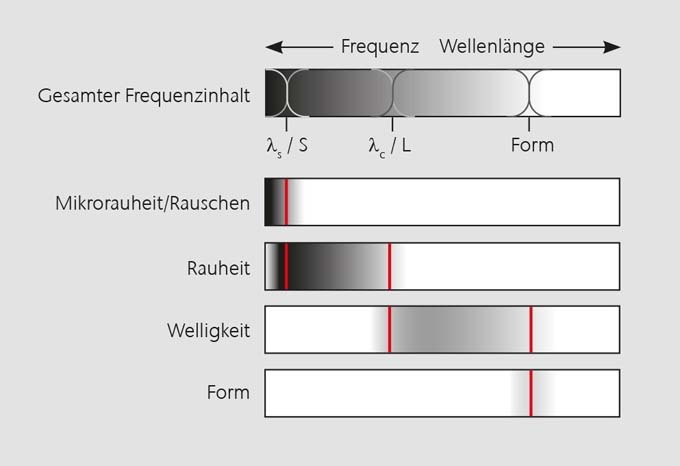

Lors de la mesure optique des surfaces, la rugosité, la forme et l'ondulation ne sont pas des caractéristiques nettement délimitées les unes par rapport aux autres et présentes séparément. Au lieu de cela, une surface peut être décrite comme une superposition de nombreuses longueurs d'onde, la transition entre les composantes de forme à ondes particulièrement longues, les composantes d'ondulation et les composantes de rugosité à ondes courtes étant fluide (figure 3). Les filtres de fréquence sont responsables de la séparation. L'utilisation de ces filtres passe-haut ou passe-bas à caractéristique gaussienne permet d'obtenir un profil ou une surface à largeur de bande limitée pour l'analyse ultérieure. Le choix des longueurs d'onde limites respectives revêt ici une importance capitale, car selon le réglage, on peut obtenir des valeurs de mesure différentes pour la grandeur de mesure recherchée.

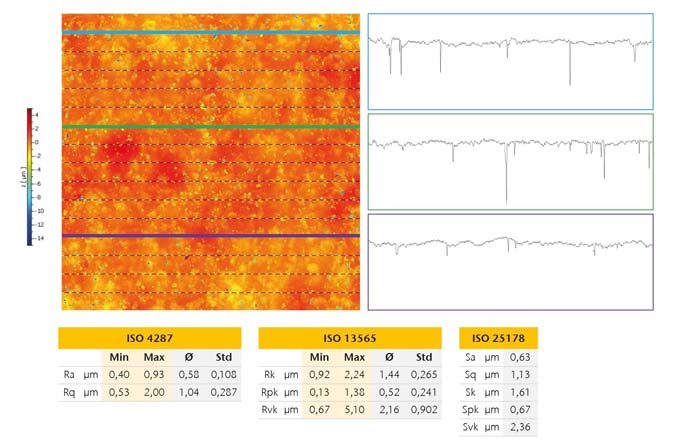

Les chaînes de mesure pour l'évaluation surfacique ou profilée, qui peuvent être appliquées aujourd'hui à la métrologie optique, sont décrites dans les séries de normes ISO 25178 ou ISO 4287. Pour la mesure profilée, la longueur d'onde limite, la distance de mesure individuelle et la longueur d'évaluation sont déterminées en fonction des caractéristiques de la surface sur la base d'un tableau. Pour ce faire, les paramètres de texture attendus sont d'abord estimés, puis des mesures test sont effectuées. Il n'existe pas de tableau comparable pour les mesures surfaciques, mais il est recommandé de choisir les mêmes valeurs ou des valeurs similaires comme base pour les mesures de test. Les paramètres d'amplitude et de hauteur souvent utilisés dans la pratique ont été en grande partie étendus à l'évaluation surfacique dans la norme la plus récente. Dans ce contexte, la mesure et l'évaluation surfaciques de la topographie présentent l'avantage de ne pas dépendre du choix de la position de mesure et de fournir ainsi des résultats plus fiables - surtout en cas de surfaces non homogènes ou défectueuses (figure 4).

Grandeurs caractéristiques en métrologie de surface

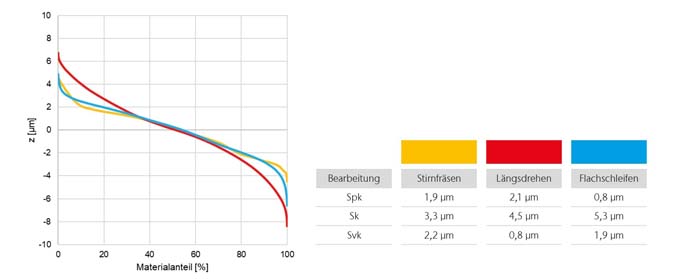

Pour la plupart des paramètres des normes de profil ISO 4287 et ISO 13565, on trouve un équivalent dans la nouvelle norme de surface ISO 25178. En outre, l'évaluation surfacique de la topographie offre, en raison de la dimension supplémentaire, des possibilités supplémentaires qui permettent une évaluation fonctionnelle de la surface. Les courbes de proportion de matériaux basées sur des données déterminées par surface permettent par exemple de décrire le comportement fonctionnel d'une surface (figures 5a, b). D'autres évaluations, basées sur des paramètres de volume de matériau ou de topographie, peuvent s'y ajouter et fournir des informations supplémentaires.

En résumé, on peut dire qu'à moyen terme, la technique de mesure de surface 2D basée sur les profils ne continuera probablement à être utile que là où sa valeur informative est suffisante. La caractérisation surfacique de la surface à l'aide de la technique de mesure optique 3D offre beaucoup plus de possibilités. Les équipements de mesure devraient donc être complétés ou remplacés au plus tard lorsque les valeurs caractéristiques 2D ne permettent plus de décrire les caractéristiques ou la fonction d'une surface avec suffisamment de précision ou de fiabilité. La technique de mesure optique tridimensionnelle fournit alors non seulement une évaluation axée sur la fonction et la structure, mais aussi une image de la surface plus facile à comprendre pour l'entendement humain.

Auteurs :

Özgür Tan, Jan Zepp, Polytec GmbH, et Ellen-Christine Reiff, M.A., Redaktionsbüro Stutensee (http://www.rbsonline.de)

À propos de Polytec

En tant que pionnier de la technologie laser, Polytec propose depuis 1967 déjà des solutions de mesure optique pour la recherche et l'industrie. Après ses premières années en tant que distributeur, l'entreprise de haute technologie basée à Waldbronn près de Karlsruhe s'est fait un nom dès les années 70 en tant que développeur de ses propres appareils de mesure basés sur le laser et est aujourd'hui leader mondial dans le domaine de la technique de mesure des vibrations sans contact avec des vibromètres laser. Des systèmes pour la mesure de la longueur et de la vitesse, la caractérisation des surfaces, l'analyse ainsi que l'automatisation des processus font également partie de la vaste gamme de produits développés en interne. Une autre compétence clé de Polytec est la distribution de composants de traitement d'images et de systèmes optiques.

Pour plus d'informations sur le sujet, voir : https://www.polytec.com/de/rauheitsmessung