"La compétence en matière de matériaux signifie toujours la compétence en matière de normes".

La qualité peut-elle être planifiée ? L'entreprise etampa AG, basée à Granges, montre non seulement comment cela fonctionne dans la pratique, mais aussi le rôle joué par l'interaction entre le client et la production et, surtout, les matériaux.

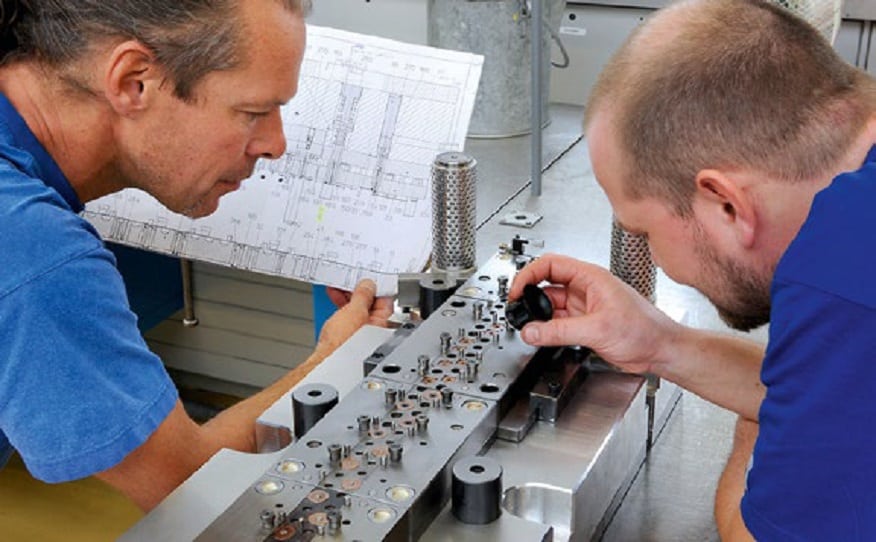

L'estampage et le découpage fin sont utilisés pour produire des pièces découpées et découpées finement en coupe complète ou au moyen d'une technologie composite de suivi. Les outils utilisés pour ces processus comportent généralement de nombreuses étapes de travail différentes et sont coordonnés les uns avec les autres avec une grande précision. Cependant, avant de pouvoir construire les outils respectifs, etampa AG, un spécialiste suisse du poinçonnage de Granges (canton de Soleure), doit faire des considérations et des compromis au moins aussi précis. Si l'on n'y prend pas garde, les conséquences pourraient être désastreuses, voire mortelles dans le pire des cas, car les pièces finies sont notamment installées dans des systèmes de freinage ou des dispositifs médicaux. Les services de conception et de construction sont donc particulièrement sollicités, car ils doivent non seulement penser "au coin de la rue" au sens propre du terme lors de la création du motif de la bande. Et bien sûr, une planification de la qualité est également nécessaire, car au moins autant de considérations s'appliquent aux matériaux à partir desquels les pièces à fabriquer doivent être réalisées.

Une co-ingénierie active

Au début d'un nouveau projet, il y a toujours un dessin qui parvient au fabricant à un stade différent de la planification du produit ou de la pièce, à un stade précoce ou tardif. Elle est la base de la pièce à fabriquer et doit être minutieusement mise à l'épreuve. De nombreux clients accordent la plus grande valeur à la co-ingénierie active et à la vaste expérience des fabricants de précision. Et plus ils sont impliqués tôt dans le processus de planification et de conception, mieux c'est. Imad Hussain, responsable de l'assurance qualité et représentant de la gestion de la qualité de l'entreprise : "Les dessins des clients comprennent toujours les spécifications des matériaux. Ceux-ci résultent de divers essais que les clients ont préalablement effectués dans leurs laboratoires d'essai pour vérifier les propriétés mécaniques, électriques et chimiques des matériaux ; il s'agit par exemple d'essais de fatigue, de durabilité ou de charge".

Comprendre les exigences

Daniel Brügger, PDG d'etampa : "Nous ne devons jamais changer les matériaux définis par le client de notre propre chef, car la sélection et la définition des outils prennent souvent beaucoup de temps. C'est précisément pour cette raison que nos clients apprécient notre expertise et notre apport technique à un stade précoce, car nous pouvons bien sûr aussi les conseiller sur les matériaux et la planification des matériaux et parce que les productions peuvent ainsi être réalisées de manière plus optimale et plus rapide. La condition préalable est que nous ayons une compréhension précise des exigences et de la fonctionnalité des pièces à produire, ce n'est qu'alors que nous pouvons passer à la phase de planification des pièces, faire des recommandations et spécifier les tolérances fonctionnelles et les spécifications de test appropriées".

L'expertise en matière de matériaux est toujours aussi une expertise en matière de normes

Hussain : "Il est extrêmement important de s'interroger non seulement sur la conception du poinçonnage, mais aussi sur le choix du matériau qui s'y rapporte : pourquoi utilise-t-on de l'acier inoxydable plutôt que de l'acier ou de l'inox ? Pourquoi le matériau doit-il avoir la dureté spécifiée ? Comment les propriétés des matériaux peuvent-elles influencer les qualités des produits ? "Les Suisses font également la démonstration de leur savoir-faire métallurgique lors de visites de clients sur place, entre autres. Hussain poursuit : "Chez un client, il y avait des divergences en raison de la dureté spécifiée de l'acier. Sur son dessin, la dureté était spécifiée comme une dureté Vickers de 110 HV, mais nous travaillons toujours avec une dureté de 123 HV. Nous avons conseillé au client d'augmenter la dureté. La résistance à la traction et la dureté de la matière première agissant sur la bobine dont les pièces sont découpées sont tout simplement trop importantes, et lors du traitement mécanique, c'est-à-dire le poinçonnage et le pliage, la dureté augmente à nouveau". En conséquence, dit-il, le client a ajusté les niveaux de dureté et a modifié les normes internes et le dessin. Hussain : "Cela dépend clairement d'une bonne planification. L'expertise des matériaux signifie toujours aussi l'expertise des normes".

Les zones de tolérance trop étroites sont vraiment coûteuses

Non seulement le matériau, mais aussi une conception optimisée du poinçon, développée conjointement, ont une influence durable sur la conception de l'outil, sur les cycles de réaffûtage et sur la durée de vie des outils. Et bien sûr, les effets sur la qualité de la production en série elle-même ne doivent pas être sous-estimés. Brügger : "Nous indiquons à nos clients si des modifications mineures de la conception de la pièce d'origine permettraient d'accroître sensiblement la productivité. Et nous indiquons naturellement si nous pourrions produire la pièce à fabriquer à moindre coût en modifiant les tolérances, tout en conservant bien sûr la même qualité". Ils constatent sans cesse que les clients choisissent des tolérances beaucoup trop faibles sur les pièces à fabriquer, ce qui, selon Brügger, coûte vraiment beaucoup d'argent : "En ajustant modérément les tolérances dites "d'effarouchement" à une valeur normale, nous avons pu faire économiser à nos clients de l'argent réel à maintes reprises".

La sélection des matériaux comme clé du succès

Marco Costa, designer passionné et responsable du design chez etampa depuis 20 ans, ne connaît que trop bien ce sujet : "L'optimisation de la qualité ne peut en aucun cas être obtenue uniquement en produisant sur plusieurs voies, en utilisant la bande de manière optimale et en optimisant l'utilisation des matières premières par ce seul moyen. La planification de la qualité n'est pas tout, et de nombreux clients sous-estiment l'interaction entre la sélection des matériaux et le processus de poinçonnage ou de découpage fin". Récemment, dit-il, un client lui a apporté un robinet d'arrêt qui avait été tourné une fois à l'origine et qui devait maintenant être estampillé. Un prototype a été créé - puis la même pièce a été produite à nouveau en utilisant le découpage fin. Le résultat : la surface était plus dure, plus lisse et la répétabilité était extrêmement élevée. Dans l'ensemble, ce type de production a demandé moins d'efforts, mais la fonctionnalité était nettement meilleure qu'avec la pièce tournée. Cela rend la planification vraiment amusante !

Analyse de faisabilité : une seule tentative

Une fois que le dessin de conception a été réalisé et que la question matérielle a été clarifiée, l'étape suivante, importante et surtout indispensable, est l'analyse de faisabilité. Parce qu'une chose est certaine, Brügger souligne avec insistance, et précise la grande responsabilité qui se prononce avec la détermination de la faisabilité d'une pièce de production : "Nous avons exactement un test. Une fois que nous avons dit que nous nous sommes engagés à la faisabilité, nous ne pouvons plus révoquer cette déclaration - certainement pas en référence à un dessin précédemment inachevé ou inadéquat. Il est de notre responsabilité de prendre en compte toutes les éventualités de conception et de production dès le départ et d'en tenir compte en conséquence lors de la déclaration de faisabilité". Dans chaque cas individuel, dit-il, il faut évaluer si une pièce peut être fabriquée de la manière dont le client l'envisage. Il s'agit également d'évaluer si la forme souhaitée de la pièce à fabriquer est logique et réalisable et si les différentes étapes de travail sont également disposées dans le bon ordre. Brügger : "La précision est la priorité absolue dans notre entreprise.