L'avenir de la surveillance des conditions

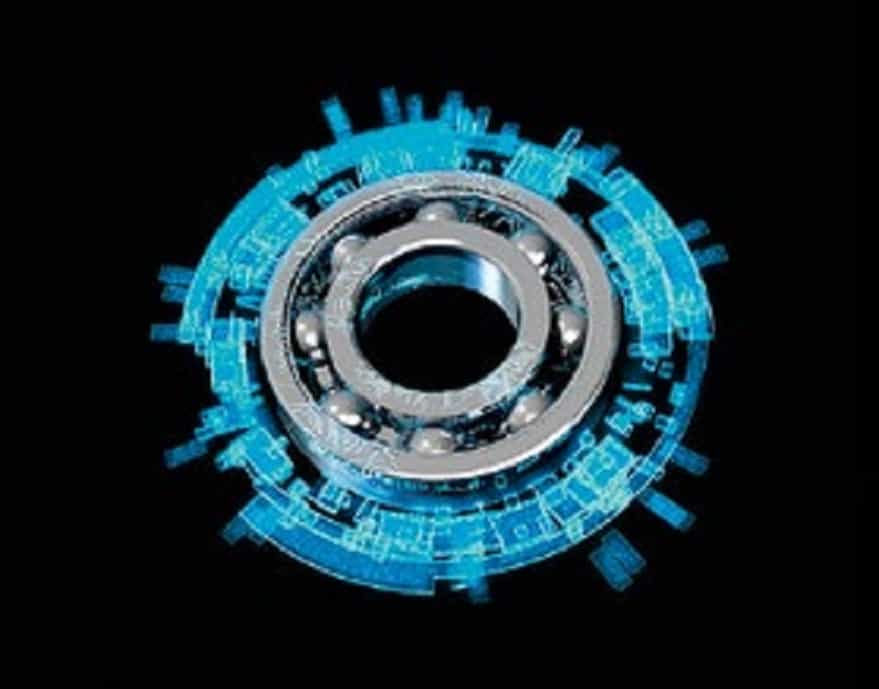

Les roulements ont longtemps été considérés comme le cœur des machines tournantes, et maintenant ils deviennent aussi le "cerveau" : un ensemble de capteurs communiquant sans fil et intégrés au roulement pour enregistrer les paramètres critiques permet d'éviter les défaillances des roulements. Grâce à ces données, les clients peuvent planifier des mesures correctives en temps voulu.

De fabricant de roulements SKF a développé un ensemble de capteurs intégrés et auto-alimentés appelé SKF Insight qui peut communiquer l'environnement de fonctionnement d'un roulement. Grâce à la miniaturisation de la technologie, la surveillance des conditions est autonome : elle s'alimente en énergie à partir de l'environnement applicatif, communique via Internet et peut être utilisée dans des applications où cela n'était pas possible auparavant.

Un entrepôt "intelligent

Le projet est né du fait que peu de roulements tombent en panne en service dans des conditions normales de fonctionnement. La plupart des défaillances de roulements sont dues à une mauvaise utilisation, à une négligence, à des problèmes de lubrification ou à des conditions de fonctionnement qui n'étaient pas prévues lors de la conception d'une machine ou du choix d'un roulement. C'est pourquoi les ingénieurs de SKF se sont demandé ce qui se passerait si un roulement pouvait déterminer son propre environnement de fonctionnement - les charges réelles auxquelles il est soumis, la qualité de la lubrification, la température, etc. - et transmettre cette information à l'opérateur de l'équipement ou au fabricant de la machine via Internet. En effet, dans le cadre de la surveillance traditionnelle de l'état des roulements, les premiers signes de dommages sont détectés par des mesures de vibrations. Un roulement commence à émettre des signaux de vibration lorsque les premières particules d'acier se détachent de la surface du chemin de roulement des bagues ou des éléments roulants. Si un tel dommage est détecté, le roulement a presque atteint la fin de sa durée de vie. Cela signifie qu'il est déjà endommagé et qu'il est trop tard pour prendre des mesures correctives.

En revanche, SKF Insight utilise des capteurs intégrés dans le roulement pour surveiller des paramètres critiques tels que la contamination du lubrifiant, les charges ou les températures excessives (figure 1) qui peuvent provoquer des défaillances précoces. La défaillance des roulements peut être évitée en éliminant ces anomalies à l'avance. La même technologie peut être utilisée de manière plus positive : En vérifiant l'intégrité d'un roulement et grâce à une meilleure compréhension de l'environnement de fonctionnement, on peut permettre à une machine de prolonger sa durée de vie ou d'augmenter ses performances au-delà de ce qui était prévu à l'origine.

Technologie combinée

Les algorithmes et les diagnostics de SKF interprètent les données recueillies en termes de gravité ou d'écart des conditions de fonctionnement par rapport aux conditions de conception d'origine. Ils peuvent également détecter les surcharges, les écarts de fonctionnement, la contamination du lubrifiant et les problèmes de lubrification afin que des modifications puissent être apportées pour prévenir les dommages avant qu'ils ne se produisent.

Les roulements équipés de SKF Insight forment des réseaux intelligents qui communiquent entre eux via une passerelle radio et partagent leurs données d'état à des fins d'analyse. La passerelle peut être utilisée à proximité de la machine ou de l'installation. Les informations du système sont soit transmises au client pour analyse avec SKF@ptitude, soit envoyées aux centres de diagnostic à distance de SKF via le SKF Cloud. À partir de là, les aperçus et rapports de données peuvent être mis à la disposition de l'exploitant de l'usine, du fabricant de machines, de SKF ou d'autres parties autorisées ayant accès à Internet. Les données de surveillance des conditions en temps réel sont accessibles à toutes les parties. Avec SKF Insight, les clients peuvent contrôler la planification de la maintenance de leurs machines mieux que jamais et optimiser leurs flux de travail.

Amélioration de la disponibilité

La technologie SKF Insight est conçue pour rendre la maintenance conditionnelle disponible pour un plus grand nombre d'applications, en particulier là où elle n'était pas possible ou pratique auparavant. C'est l'une des raisons pour lesquelles cette technologie a été testée dans des applications exigeantes dans l'industrie éolienne (Fig. 3), les véhicules ferroviaires et la sidérurgie.

Les parcs éoliens, par exemple, peuvent être éloignés et difficiles d'accès. En collaboration avec ses clients, SKF développe actuellement un roulement intelligent avec la technologie intégrée SKF Insight pour surveiller l'état des éoliennes. L'idée est de transmettre par radio des données dynamiques sur les roulements afin de rendre disponibles les conditions de charge et de lubrification de l'environnement opérationnel réel. Le coût de remplacement du palier principal d'une éolienne peut être si élevé qu'il détruit le calcul de rentabilité initial de l'éolienne. Il est donc économiquement judicieux d'enregistrer les conditions de charge et de lubrification pendant le fonctionnement et de prendre des mesures pour éliminer les conditions de fonctionnement nuisibles. Si les conditions de charge et de lubrification sont favorables, l'éolienne peut alors être exploitée en dehors de sa plage de dimensionnement. Il arrive souvent que les procédés ayant les conséquences les plus graves pour la durée de vie soient basés sur des conditions de fonctionnement qui n'étaient pas incluses dans la spécification d'origine.

Pour l'industrie ferroviaire, SKF intègre des composants intelligents et fournit des solutions de surveillance de l'état des têtes de roues qui sont alimentées par la rotation des roulements et communiquent l'état des roulements sans fil. Dans cette application, SKF Insight fournit un moyen très rentable de collecter des données de maintenance conditionnelle où le risque de défaillance de chaque roulement peut être déterminé sur toute sa durée de vie, permettant une meilleure planification et programmation de la maintenance.

Pour l'environnement difficile et hostile de l'industrie sidérurgique, SKF a également développé une solution de roulement intelligente qui peut surveiller et transmettre sans fil des paramètres clés pour contrôler et optimiser le processus de fabrication de l'acier. Cette solution permet de surveiller avec succès l'état et l'environnement de fonctionnement des roulements dans une usine de coulée continue dotée de capteurs sans fil intégrés et auto-alimentés - un environnement où les câbles et les capteurs externes n'ont tout simplement aucune "chance de survie".

Réduction de l'impact environnemental et des coûts de maintenance

Aujourd'hui, les activités de développement technique de SKF sont axées sur la réduction de l'impact environnemental d'une machine ou d'une installation pendant sa durée de vie dans ses propres processus et opérations et dans ceux du client. Avec la technologie SKF Insight, la surveillance des conditions sera plus polyvalente. L'entretien peut être programmé avant que la surveillance traditionnelle de l'état de la machine ne signale les premiers signes d'une défaillance imminente. Plus important encore, les conditions d'exploitation nuisibles peuvent être éliminées par des mesures proactives et les défaillances peuvent être prévenues au lieu d'être simplement détectées.

En utilisant un roulement SKF avec la technologie intégrée SKF Insight, le coût total de possession peut être radicalement réduit. Cela est particulièrement vrai pour les applications où un grand nombre de positions de roulements dans une grande zone doivent être surveillées.