la gestion des demandes de remboursement

Les interruptions d'approvisionnement par les fournisseurs peuvent entraîner des dépenses et des dommages considérables pour les entreprises. Les relations client-client doivent être basées sur un partenariat dans le cadre de la gestion des fournisseurs. Toutefois, une régression professionnelle et une gestion des réclamations peuvent contribuer à éviter des perturbations à l'avenir et à tenir le fournisseur responsable, notamment des coûts de suivi financier.

En raison de la concentration croissante sur les compétences de base, l'intégration verticale de l'entreprise elle-même diminue radicalement. En conséquence, la dépendance à l'égard des réseaux de fournisseurs s'accroît. Les entreprises tentent d'éviter un démarrage sûr et des interruptions de la production en série depuis la direction de la chaîne d'approvisionnement au moyen d'une gestion préventive du démarrage, d'un échantillonnage initial, d'une preuve de la capacité de production en série, d'audits de produits ou d'autres outils tels que des audits de processus ou des avis d'experts. Malheureusement, ce n'est pas toujours une réussite, comme le montrent les études empiriques dans les secteurs de l'automobile et du transport ferroviaire.

Perturbations dévastatrices

Bien que les outils soient utilisés comme ci-dessus, dans la pratique, des erreurs continuent à se produire dans la phase de démarrage et dans les séries

La responsabilité est transférée aux fournisseurs

ont un impact négatif sur le coût et les performances de livraison et nuisent donc également à l'image auprès du client. Des exemples récents montrent la nature explosive des problèmes de performance dans la chaîne d'approvisionnement. Honda Motors, par exemple, a dû rappeler 437 000 véhicules en 2010 en raison de coussins gonflables défectueux. Les airbags ont été fabriqués par un fournisseur et livrés aux usines Honda dans le monde entier. En raison des économies réalisées, les airbags ont été fabriqués avec une production à courte portée synchronisée par le fournisseur et livrés juste à temps (JIT). Par conséquent, il n'y avait pas de stocks dans la chaîne de valeur.

2009 et 2010 ont probablement été les années les plus critiques pour Toyota Motors. La société a dû rappeler des millions de véhicules en raison de tapis de sol défectueux. Non seulement les défauts de qualité, mais aussi les difficultés de solvabilité peuvent avoir un impact massif sur la production de l'entreprise, comme le montre l'exemple suivant. Le fournisseur de modules Plastech a dû déposer son bilan en raison de problèmes de liquidités ; en conséquence, les usines de Chrysler ont dû être temporairement fermées. Les défaillances de livraison ont entraîné des pertes se chiffrant en millions. Outre les problèmes de qualité, de livraison ou de solvabilité, les catastrophes naturelles sont également une raison de défaillance, comme le montre l'exemple de Riken. Le fournisseur Riken a dû arrêter sa production en raison d'un tremblement de terre, c'est pourquoi plusieurs clients n'ont pas été approvisionnés. Ces arrêts de production ont également entraîné des pertes se chiffrant en millions.

Quels sont les coûts ?

Le montant de la dépense supplémentaire dépend du moment où les mesures correctives sont mises en œuvre. Si ces mesures sont prises immédiatement, les dommages peuvent encore être limités. Si le dommage n'est réparé qu'après un certain délai, les coûts peuvent rapidement s'accumuler pour atteindre un montant à six chiffres. De nombreuses entreprises se spécialisent dans les procédés, les produits et se concentrent de plus en plus sur leurs compétences de base. Les chaînes d'approvisionnement sont devenues de plus en plus complexes en raison de la mondialisation croissante, de l'harmonisation des marchés tels que l'UE

Efforts et coûts

L'Union européenne (UE) et les autres zones de libre-échange, les activités d'externalisation ou la sélection de fournisseurs dans les pays à bas salaires sont non seulement devenues plus complexes, mais aussi plus internationales. Les experts affirment que la diminution de la profondeur de production entraîne automatiquement une plus grande dépendance vis-à-vis des fournisseurs.

Bien que de nombreuses entreprises aient introduit des méthodes et des principes de rationalisation dans leur propre organisation, ces techniques ne sont pas encore transférées aux fournisseurs ou aux réseaux de fournisseurs. Les principes et méthodes Lean doivent être une composante de la gestion stratégique des fournisseurs (GSF). Les entreprises peuvent ainsi se différencier et créer un avantage concurrentiel. Diverses recherches et études de cas montrent que l'engagement de la chaîne d'approvisionnement et l'élimination des déchets dans la gestion de la chaîne d'approvisionnement en amont (USCM) permettent de réaliser des économies importantes. L'USCM comprend toutes les activités de la chaîne d'approvisionnement. Cependant, les outils et les processus normalisés de GDT pour gérer les fournisseurs restent l'exception dans la plupart des entreprises.

La gestion stratégique des fournisseurs (GSF) a donc une tâche importante, à savoir contrôler les fournisseurs sur le plan opérationnel et stratégique et synchroniser les activités de sa propre entreprise avec les chaînes d'approvisionnement. En outre, il est impératif de découvrir les déchets, qu'ils soient cachés ou évidents, et de les remplacer par des mesures à valeur ajoutée. Il est nécessaire de réfléchir aux endroits où la sous-utilisation, la sur-utilisation ou le gaspillage se produisent au sein des activités.

Les risques continuent d'augmenter

L'accent mis sur les compétences de base et l'externalisation des développements, des services et des produits vers des pays à bas salaires d'Europe de l'Est, de Chine et d'autres régions se poursuit. Les organisations se concentrent sur leur activité principale. Les entreprises ne disposent aujourd'hui que d'une profondeur de fabrication et de valeur ajoutée qui ne dépasse généralement plus 20 à 30 %. Le transfert augmente l'ab

S'intégrer dans la technologie et la logistique

La dépendance à l'égard des fournisseurs externes et des réseaux de création de valeur augmente considérablement - tout comme le risque associé. Dans ce contexte, les aspects de qualité, de logistique et de solvabilité représentent un risque potentiel en termes de temps d'arrêt ou d'interruption de la production. Les pannes entraînent très souvent des pertes monétaires élevées. La fréquence et la complexité croissantes des start-ups en série caractérisent la situation actuelle dans les secteurs mondiaux et exigent des concepts efficaces de démarrage et de mise sur le marché. Dans la gestion de la chaîne d'approvisionnement en amont (USCM) en particulier, il est important pour une entreprise de gérer ses fournisseurs en partenariat afin que les processus et les procédures se déroulent de manière aussi synchrone que possible.

La pratique

Une étude de cas d'un fournisseur de Panasonic Automotive Systems GmbH montre qu'une "vis arrachée" d'une valeur d'environ 1 euro sur un système de sécurité peut entraîner des coûts de suivi de 50 000 à 100 000 euros, même si des mesures correctives immédiates sont prises, notamment par des retouches, des actions de rappel ou des mesures d'assurance qualité. Dans le cas de mesures d'arrêt qui prennent plusieurs jours et semaines, les dépenses supplémentaires se chiffrent en millions d'euros. Bien que le défaut ait déjà été identifié lors du démarrage de la production, les coûts se sont élevés à un montant à six chiffres, d'autant plus que certains produits avaient déjà été livrés au client et devaient être remplacés. Les dépenses supplémentaires ont été causées, entre autres, par

- arrêt de la production

- Arrêt de la production

- Temps d'arrêt des travailleurs

- Inspection des composants dans notre propre entrepôt

- Achats de remplacement auprès d'autres fournisseurs

- Qualification des remplaçants

- Retraitement des composants déjà produits

- Échange de composants chez le client

- Livraisons de remplacement au client

- Les demandes de dommages et intérêts du client.

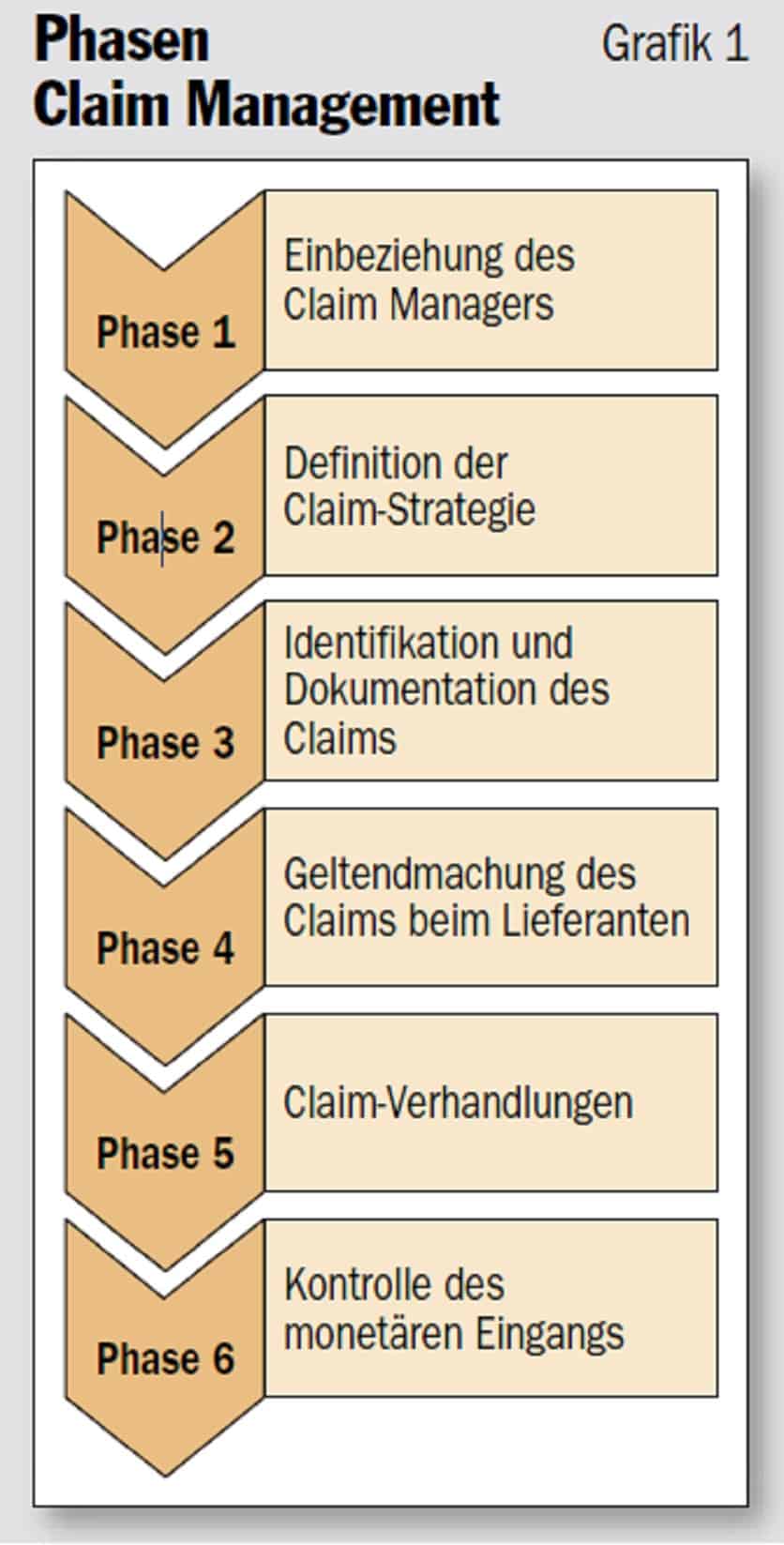

Grâce à une base contractuelle solide et à la nomination d'un responsable des réclamations ou des contrats au sein des Achats, il a été possible de consolider et de résumer les coûts totaux de 60 000 euros liés aux temps d'arrêt et de les facturer au fournisseur. Cela démontre l'importance de valeurs contractuelles solides ainsi que de l'affirmation juridiquement irréprochable des droits par le biais de notifications de défauts et de la fixation de délais de grâce comme condition indispensable à la gestion des achats et des réclamations (figure 3).

Qualification du gestionnaire des réclamations

Un gestionnaire de réclamations doit avoir une formation juridique, par exemple un avocat ou un juriste d'affaires. En outre, des compétences en gestion de projet devraient être disponibles pour gérer les différentes interfaces des différents domaines. La compréhension technique et logistique aide à évaluer les litiges et les faits en rapport avec les accords contractuels respectifs. Les compétences analytiques et les capacités de négociation doivent être tout aussi solides. En outre, il faut s'intéresser à la négociation, en particulier à la négociation sur des questions et des sujets difficiles. Outre les compétences techniques, une partie essentielle des tâches d'un gestionnaire de réclamations est la formation et le soutien des services hiérarchiques des achats.

La documentation minimale relative à la demande comprend la date de survenance de l'événement, la description/justification de la demande, l'évaluation

SolidContractValues

de calcul ainsi que les preuves et les éléments de preuve. Ici, les factures, les témoins, les photos, la correspondance ou les expertises peuvent servir de preuves. Les entreprises modernes disposent d'un enregistrement central et électronique des dépenses supplémentaires sur un support de coûts distinct, alors que les organisations conventionnelles choisissent la voie du papier. D'un point de vue commercial, les réclamations dues à des interruptions de service ont un effet immédiat sur le résultat et améliorent le résultat du projet.

En conclusion

La tâche de la gestion des réclamations consiste à s'assurer que tous les partenaires contractuels agissent conformément au contrat. La demande d'indemnisation des dommages résultant de l'exécution non contractuelle doit être au centre de l'activité. Il en va de même pour la défense contre les demandes injustifiées d'autres partenaires contractuels. L'objectif premier de la gestion des réclamations est l'analyse, la préparation, la documentation et la poursuite précoces des réclamations pertinentes sur le plan contractuel afin de pouvoir mieux contrer les réclamations non fondées des partenaires contractuels et de contrer les déviations contractuelles imminentes à un stade précoce.