La clé de la qualité

L'augmentation des besoins des clients due à l'évolution technologique exige de plus en plus la mise en œuvre rapide de processus de production complexes. En conséquence, la production a depuis longtemps perdu son image poussiéreuse d'unité purement exécutive et est devenue un facteur de succès stratégique.

Da gestion et la contrôlabilité de la production occupent une place de plus en plus importante et deviennent un élément central des décisions stratégiques. Pour assurer l'efficacité économique et contrôler la production, les entreprises ont besoin d'un contrôle efficace de la production.

Accroître les potentiels de qualité

Les questions de qualité continuent à gagner en importance : non seulement les fabricants sont responsables des dommages matériels et corporels en vertu de la loi sur la responsabilité du fait des produits. Les erreurs dans le processus de fabrication entraînent des retouches et des rejets. Il en résulte des coûts importants. Si des pièces défectueuses sont utilisées dans des assemblages plus importants, des coûts même conséquents sont possibles. Les produits défectueux qui ne sont pas reconnus comme tels et livrés aux clients ont des conséquences encore plus importantes. De cette manière, les entreprises risquent d'ennuyer leurs clients, voire de les perdre complètement en tant que futurs acheteurs. Cela peut entraîner des coûts d'inspection supplémentaires prévus en raison de problèmes de sécurité.

Quand la qualité devient un bloc de coût

Les coûts liés à la qualité ne sont pas nouveaux et forment un bloc de coûts non négligeable dont il faut tenir compte. Le contrôle intégré de la production, qui augmente le potentiel de qualité des entreprises actuelles et l'intègre dans la production, peut donc être un important garant de la réussite économique.

Chiffres clés - la base du contrôle

Seule l'utilisation de méthodes et de chiffres clés éprouvés permet à la direction d'obtenir la transparence nécessaire pour répondre aux questions importantes de gestion de la production et pour dériver, évaluer et contrôler les objectifs de production qui en découlent. Cependant, dans de nombreuses entreprises, il est encore vrai aujourd'hui que les possibilités de contrôle de la production soit n'existent pas du tout, soit ne sont pas suffisantes pour garantir une base de travail ciblée pour la gestion de la production. Par conséquent, aucune intégration dans la gestion globale de l'entreprise ne peut avoir lieu.

Bien que la zone de production se prête idéalement au contrôle par le biais de chiffres clés en raison de ses processus pour la plupart standardisés et répétitifs, il existe quelques défis à relever. L'identification de chiffres clés appropriés, qui varient d'une entreprise à l'autre, est l'un de ces défis. Par exemple, l'importance stratégique et structurelle des actifs de la production, qui dépend du progrès technologique, de la variabilité des produits et de l'engagement de capitaux, exige une définition minutieuse et critique des mécanismes de contrôle et des chiffres clés opérationnels et financiers.

Tout comme les ratios de production généraux, l'évaluation de la qualité de la production semble également simple à première vue. Les taux de rejet peuvent être facilement déterminés, en particulier dans les industries non axées sur des projets et la production en série standardisée. Les chiffres clés classiques tels que les retouches, les rétrécissements et, enfin, les rejets doivent être inclus dans le système de chiffres clés. À l'adresse suivante :

Contrôle de qualité

Toutefois, le problème de cette catégorie d'indicateurs réside davantage dans l'interprétation correcte. Afin de refléter le niveau de qualité réel de l'entreprise, y compris ses coûts, les erreurs doivent être identifiées et les coûts réels qui en résultent déterminés. Pour ce faire, l'entreprise a besoin de processus adaptés. Outre la qualité des données dans les systèmes opérationnels, divers facteurs techniques, organisationnels et humains jouent un rôle décisif dans l'utilisation réussie du contrôle de production axé sur la qualité :

- Structure des processus

- Les besoins en information de l'homme et de la machine

- Adaptation des logiciels à l'organisation

- Niveau de formation des utilisateurs

- Des responsabilités claires pour les données

- Intérêt des utilisateurs

- Expérience des utilisateurs

- Stratégie de qualité des données mise en œuvre

Une approche multidimensionnelle grâce au tableau de bord prospectif (Balanced Scorecard)

Les indicateurs de qualité ne doivent pas être considérés uniquement de manière unilatérale. Le tableau de bord équilibré offre une approche bien connue pour une vue multidimensionnelle. Ici, le système d'indicateurs est divisé en perspectives librement définissables - en théorie, il s'agit des perspectives financières, de la clientèle, des processus et du développement. Cette approche vise à orienter le champ de vision de la direction vers divers critères pertinents et à permettre ainsi d'obtenir une image équilibrée.

Le principe de multidimensionnalité peut également être appliqué lors de l'examen de l'aspect qualitatif. Par exemple, la réduction du taux de défauts est un chiffre clé de la perspective du processus, la réduction des coûts des défauts est un chiffre clé de la perspective financière et la satisfaction du client en matière de qualité peut être attribuée à la perspective du client. Ainsi, en changeant de perspective et en utilisant des chiffres clés spécifiques, dépendant de la qualité, il est possible de couvrir différents aspects et de construire un contrôle de production holistique.

Une image holistique pour une meilleure contrôlabilité

Cela permet non seulement une transparence et une meilleure contrôlabilité, mais aussi un lien avec les objectifs stratégiques de plus haut niveau de l'organisation. Cependant, le but d'un contrôle de la production axé sur la qualité ne doit pas seulement être d'obtenir des conclusions appropriées et, sur cette base, des options de réaction. Il convient plutôt d'éviter dès le départ les erreurs dans le processus de production et les coûts associés. Conformément au principe de l'efficacité économique, cet objectif doit être poursuivi avec un minimum de coûts.

Ce qu'il faut garder à l'esprit lors de la mise en œuvre

Les problèmes actuels ainsi que les particularités individuelles du processus de production d'une entreprise doivent être pris en compte lors de la mise en place du contrôle de la production. Ces problèmes aigus retiennent avant tout l'attention de la direction, qui souhaite une solution rapide. Les problèmes émergents peuvent avoir de multiples facettes et avoir un impact important sur la qualité d'un produit ou même sur le niveau de qualité global. Qu'il s'agisse d'équipements, de matériaux ou de personnel, tous les facteurs de production influencent la qualité d'un produit. Il est important d'identifier ces problèmes à court terme au moyen d'un outil de contrôle de la production approprié et de créer la transparence et la base de décision nécessaires afin de pouvoir éviter rapidement les problèmes et les éviter à l'avenir.

Les différents niveaux de gestion d'une entreprise ont des exigences différentes en matière de contrôle de la production. Ainsi, les chiffres clés utilisés doivent varier. Par exemple, un taux de ferraille total peut intéresser le responsable de la production, mais il ne permet pas un contrôle ciblé en ce qui concerne les différents agrégats, les goulets d'étranglement ou le processus de production.

Respecter les différentes exigences

ou au niveau du produit individuel. Pour cette raison, il est nécessaire de décomposer ou d'agréger et d'adapter le contrôle de la production aux besoins des niveaux hiérarchiques respectifs par le biais d'un système en cascade.

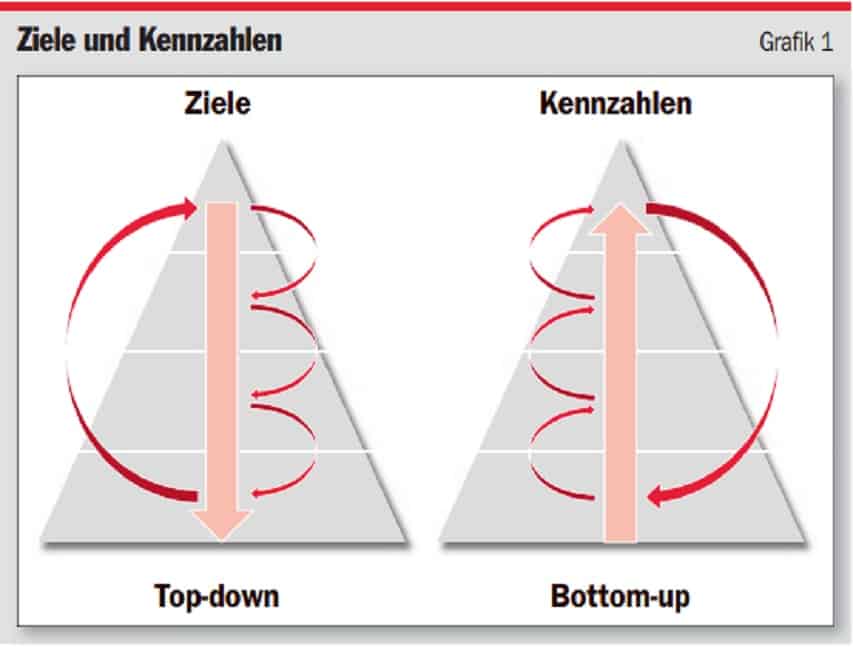

Dans l'idéal, cela se fait en pratique par un processus à contre-courant. Au niveau de la direction générale, les objectifs de la planification de l'entreprise sont répartis entre les niveaux inférieurs, où ils sont vérifiés en termes de faisabilité et précisés. En parallèle, les chiffres clés définis sont communiqués de bas en haut aux niveaux supérieurs et vérifiés pour s'assurer de leur pertinence, de leur opportunité et de la réalisation des objectifs. La combinaison d'une approche descendante et ascendante permet aux suggestions d'amélioration de se répercuter tant au niveau de la gestion que de la production. Tout écart par rapport à un sous-objectif peut être identifié à un stade précoce et ajusté en conséquence. La mise en œuvre réussie des objectifs de l'entreprise est ainsi assurée à tous les niveaux de responsabilité. Par exemple, l'objectif financier, la réduction des coûts liés aux défauts, peut être ventilé par poste de travail ou par produit et est reconnaissable et compréhensible à tous les niveaux hiérarchiques. La figure 1 montre symboliquement le processus d'élaboration des objectifs et des chiffres clés dans la procédure descendante ou ascendante.

Normes de qualité et contrôle

Quand on parle de qualité, on tombe inévitablement tôt ou tard sur les normes DIN EN ISO 9000, une famille qui traite de divers aspects de la gestion de la qualité. Les normes fournissent des orientations et des outils aux entreprises pour garantir que leurs produits et services répondent constamment aux exigences des clients et que la qualité est constamment améliorée. Ils constituent donc la base d'une compréhension uniforme des systèmes de gestion de la qualité axés sur les processus. La norme ISO 9001 occupe une place particulière à cet égard, car elle constitue la base de la certification des systèmes de qualité organisationnelle.

Combiner le top-down et le bottom-up

nents. Le modèle de gestion de la qualité orientée vers les processus selon la norme DIN EN ISO 9001:2008 constitue la base de toute la famille de normes et se compose de quatre facteurs principaux :

- responsabilité de gestion

- la gestion des ressources

- Réalisation du produit

- Mesure, analyse et amélioration

Ce principe est très similaire à l'idée de base du contrôle de la production axé sur la qualité, qui permet également de gérer efficacement la réalisation des produits par la mesure, l'analyse et l'amélioration.

Le TQM (Total Quality Management), qui s'inscrit dans le prolongement des normes de gestion de la qualité ISO 9000 et qui intègre d'autres parties prenantes telles que les clients, les partenaires, les employés, les investisseurs et la société, représente un système holistique de gestion de la qualité. Le passage de la gestion de la qualité à la gestion de la qualité totale vise le passage de la qualité du produit à la qualité de l'entreprise. Ce principe a également des parallèles avec l'idée de base du tableau de bord prospectif déjà mentionnée, qui vise à fournir une image globale de l'entreprise en intégrant différentes perspectives.

Conclusion

Un contrôle de la production efficace et axé sur la qualité peut être l'instrument adéquat pour relever les défis actuels des entreprises manufacturières. En même temps, il augmente la vitesse de réaction et la contrôlabilité. Cependant, elle comporte également de multiples dangers d'une mise en œuvre défectueuse et offre la possibilité d'interprétations différentes. Des chiffres clés puissants et adaptés aux besoins de l'organisation

Intégrer différentes perspectives

doivent être identifiés et condensés ou répartis entre différents niveaux hiérarchiques, des responsables de centres de coûts et de divisions aux cadres intermédiaires et supérieurs, dans une approche intégrée descendante et ascendante. De même, les chiffres clés devraient être orientés vers les objectifs stratégiquement supérieurs et, inversement, les objectifs devraient être dérivés sur la base des chiffres clés.

Après tout, sans une base de données "sans doute", ni les meilleurs chiffres de contrôle ni les chiffres clés les plus appropriés n'ont de sens. L'utilisation d'un système ERP moderne ne garantit pas à elle seule la qualité des données des entreprises. Ce n'est qu'en tenant compte des conditions préalables susmentionnées qu'une qualité élevée des données et donc une base de données optimale sont données.