Éviter les interruptions de production grâce à une remise en état proactive

En raison de la complexité accrue due au grand nombre de composants intégrés, le nombre de chemins d'influence dans les moyens d'exploitation high-tech augmente jusqu'à 10³. La fréquence accrue des cycles, tant dans la technique d'entraînement que dans le traitement des données, augmente la probabilité d'un incident dû à la rencontre d'amplitudes de perturbations cycliques. Pour y remédier, il convient d'assurer une compatibilité électromagnétique complète des équipements.

Lors du développement de systèmes électroniques, les fabricants sont souvent contraints de mettre l'accent sur d'autres facteurs que la compatibilité électromagnétique (CEM). Ainsi, les composants doivent pouvoir être fabriqués de manière économique, présenter des performances élevées et répondre aux exigences de l'application. De plus, la CEM n'est souvent vérifiée qu'à un stade ultérieur du développement, voire lors de la phase de production, ce qui peut entraîner des coûts plus élevés et des retards si des améliorations s'avèrent nécessaires.

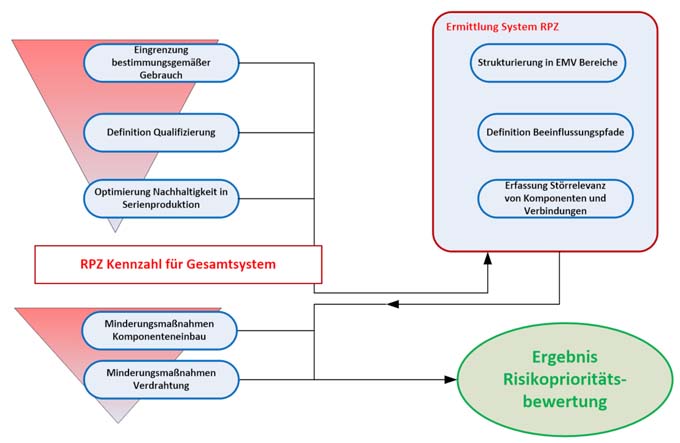

Une procédure axée sur la qualité pour la CEM constructive et un contrôle de la CEM interne avant la mise en circulation des composants et des machines sont un mal nécessaire. Mais ils offrent aussi un grand potentiel pour augmenter à long terme l'efficacité globale d'un moyen de production, en particulier dans sa phase d'utilisation. Un logiciel comme ESMA permet d'y remédier. Il permet de mettre en place un "processus de gestion de la qualité CEM" assisté par logiciel, qui permet au fabricant et à l'utilisateur de saisir et d'analyser des paramètres importants à différents moments du cycle de planification et de production grâce à un système d'assistance. De cette manière, les producteurs de moyens d'exploitation sont soutenus dès la phase de conception lors de la construction et de la planification des coûts grâce à l'analyse des risques et à l'utilisation évolutive de mesures constructives.

Augmentation de l'efficacité de la production grâce aux essais de type CEM INTRA

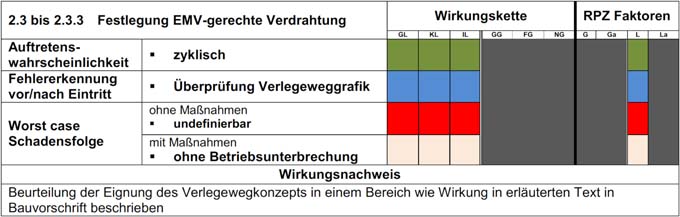

Les étapes de la procédure de construction sont interrogées étape par étape et des mesures spécifiques au projet doivent être définies à cette occasion. Sur la base de ce travail préliminaire, les facteurs de réduction des risques prioritaires sont activés à partir de la base de données et évalués de manière algorithmique et hiérarchique. Pour chaque étape de la procédure, les facteurs de réduction sont enregistrés de manière différenciée pour six possibilités d'influence dans le système. La chaîne d'effets correspondante est prise en compte, par exemple appareil (G) vers appareil, appareil (G) vers ligne (L) ou champ lointain (F) sur appareil. Les plus de 400 étapes de la procédure multipliées par six voies d'influence et trois facteurs d'impact de la probabilité d'occurrence, de la détection des défauts et des conséquences des dommages selon AMDEC donnent plus de 7 000 facteurs dans la base de données, ce qui montre l'exactitude de la priorité de risque calculée à partir de la multiplication des facteurs liés au projet.

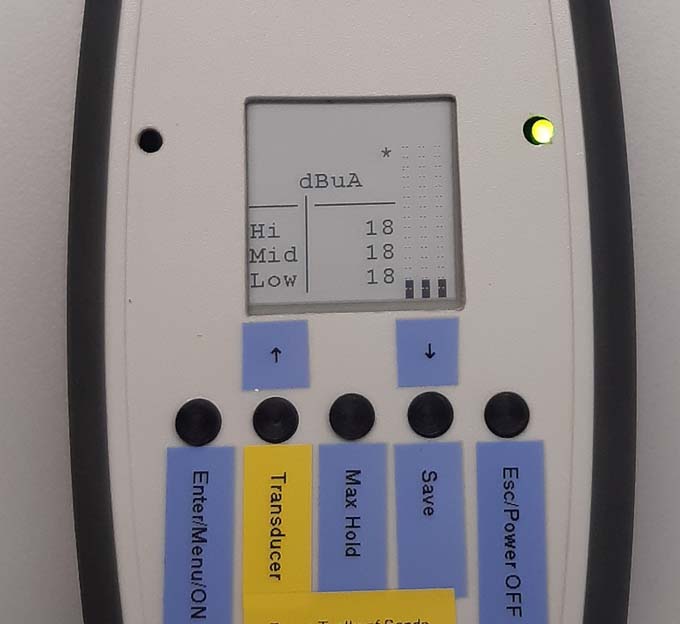

Les valeurs de mesure pertinentes peuvent en outre être saisies à l'aide du procédé de mesure LogAmp pour la validation de paramètres électromagnétiques à proximité à l'intérieur des équipements. L'avantage de l'appareil de mesure est qu'il peut être utilisé sans problème et à moindre coût par le personnel de maintenance sans compétence CEM particulière. Il suffit de comparer les valeurs des marqueurs lors des essais de type, de la maintenance et de la réparation avec les valeurs de consigne de la base de données dans ESMA, conformément à la norme EN 61000-4-39, avec des catégories d'immunité définies. Cela permet une analyse "bon/mauvais" sur place. La courbe d'amplitude et la valeur équivalente au contenu énergétique de la densité d'amplitude, saisies par un module logarithmique dans l'appareil, sont émises comme "valeur de marqueur". La mesure s'effectue dans les trois gammes de fréquences pertinentes pour le domaine proche (10 kHz à 150 kHz, 150 kHz à 1 MHz, 1 MHz à 10 MHz).

éviter les interruptions de production avec un minimum d'entretien

Étant donné qu'un arrêt doit absolument être évité dans de nombreux domaines de production, les écarts des paramètres CE doivent être détectés avant l'apparition d'une panne. Les contrôles CEM effectués par des contrôleurs externes à des intervalles très espacés ne peuvent y parvenir que de manière limitée. Il convient plutôt d'établir un propre intervalle de maintenance qui s'oriente sur les probabilités de défaillance définies au préalable pour les différentes installations et composants pertinents en matière de CE. Cela permet de synchroniser les tâches de maintenance avec les pauses de production planifiées, par exemple. En utilisant les valeurs de mesure de l'"essai de type CEM INTRA" comme consigne pour la phase d'utilisation, il est possible pour les exploitants d'installations d'effectuer une surveillance régulière et étroite de l'état à l'aide d'un système d'assistance numérisé et d'appareils de mesure mobiles. En raison de la meilleure base de données numérisée, il est finalement possible de garantir une remise en état proactive sans interruption de la production due à des incidents inattendus.

Dans le cadre de cette démarche, des "contrôles CEM INTRA" devraient être effectués régulièrement à l'aide d'appareils de mesure mobiles. Une modification d'un paramètre EM tel que le champ magnétique proche, le courant parasite ou la tension parasite sont déjà des indicateurs de dégradation ou de signes de fatigue de sous-ensembles mécaniques ou électriques, par exemple les brosses de parafoudre ESD, les paliers d'arbre, les connexions PE, les supports de blindage des lignes ou les vissages CEM. Si les écarts sont contrôlés régulièrement et détectés à temps, il est possible de mieux prévoir une panne et, en même temps, d'organiser plus efficacement l'approvisionnement en pièces de rechange.

Minimisation des coûts du cycle de vie dans la phase d'utilisation jusqu'à l'obsolescence

La résilience aux perturbations dans la phase d'utilisation jusqu'à l'obsolescence dépend de la dégradation des paramètres EM des mesures constructives et des composants utilisés pour les conditions d'utilisation du moyen d'exploitation, comme par exemple la température ambiante, l'humidité de l'air, la corrosivité et la qualité du réseau. L'apparition d'une panne n'est pas prévisible de manière déterministe sur le plan prospectif. En revanche, le moyen d'assurer une production ininterrompue est de détecter une anomalie EM, ce qui peut ensuite conduire à une mesure de maintenance proactive avec prescription d'un délai acceptable. Un système d'assistance numérique composé du logiciel ESMA et du système de mesure corrélé LogAmp permet au fabricant, puis à l'utilisateur, d'introduire un RCM (Reliability centered maintainance management) au sein de l'entreprise et de suivre un concept de maintenance prévisible ou prédictif pendant la phase d'utilisation. Cela permet une évaluation analytique des risques des mesures de construction de détail EM évolutives et un coût de maintenance évolutif avec un objectif de coûts de maintenance. De même, il est possible de garantir l'utilité à long terme de l'installation en la rendant réparable après l'obsolescence des pièces de rechange d'origine grâce à la définition des conditions d'installation EM en cas de remplacement par des composants alternatifs.

ESMA LogAmp Procédure pour le concept de maintenance Reliability centered EMC maintainance

Grâce aux valeurs de consigne EM définies dès la phase de construction à l'intérieur du moyen d'exploitation, l'application du procédé de mesure LogAmp et l'évaluation des risques concomitante par le logiciel ESMA permettent de maintenir la disponibilité pendant la phase d'utilisation et d'éviter une interruption de la production due à des incidents inattendus. Un moyen d'y parvenir déjà pendant et immédiatement après la mise en service est l'utilisation conséquente d'un concept de maintenance avec Condition Monitoring avec des intervalles de maintenance courts. L'évaluation algorithmique des résultats de chaque maintenance permet d'adapter l'intervalle jusqu'à la maintenance suivante. Si l'on recourt aux analyses préalables des composants enregistrées numériquement et qu'on les complète par un réseau serré d'intervalles de contrôle, il est possible de réduire les temps d'arrêt et de mieux planifier la maintenance. Grâce à un tel concept de maintenance, qui ne s'oriente pas sur les indications du fabricant mais sur la résilience aux perturbations et la fatigue probable des matériaux, les dépenses de maintenance deviennent évolutives, ce qui permet de réaliser des économies à long terme.

En raison des cycles d'innovation rapides ou des chaînes d'approvisionnement interrompues de nos jours, il n'est pas toujours possible de se procurer des composants de rechange d'origine avec des paramètres EM identiques - et il n'est pas possible de prévoir une résilience exacte aux pannes après remplacement. Si les paramètres d'interface EM des composants et des sous-ensembles sont déjà enregistrés dans le système d'assistance lors de la construction ou de la mise en service, il est possible d'organiser à temps un remplacement en cas de délais acceptables calculés algorithmiquement à partir des résultats de la maintenance jusqu'à la réparation proactive pendant les pauses de production.

Auteur :

Josef Schmitz est associé de J. Schmitz GmbH, un centre de compétences géré par ses propriétaires et dédié à la CEM. Le portefeuille de services comprend entre autres un laboratoire de mesure accrédité pour la preuve de conformité CE ainsi qu'un conseil compétent en matière de CEM pour les fabricants concernant la qualification de leurs produits et l'accompagnement de nouveaux développements. Plus d'informations : www.jschmitz.de/system-emv/vollversion-esma/