Il est utile de sortir des sentiers battus

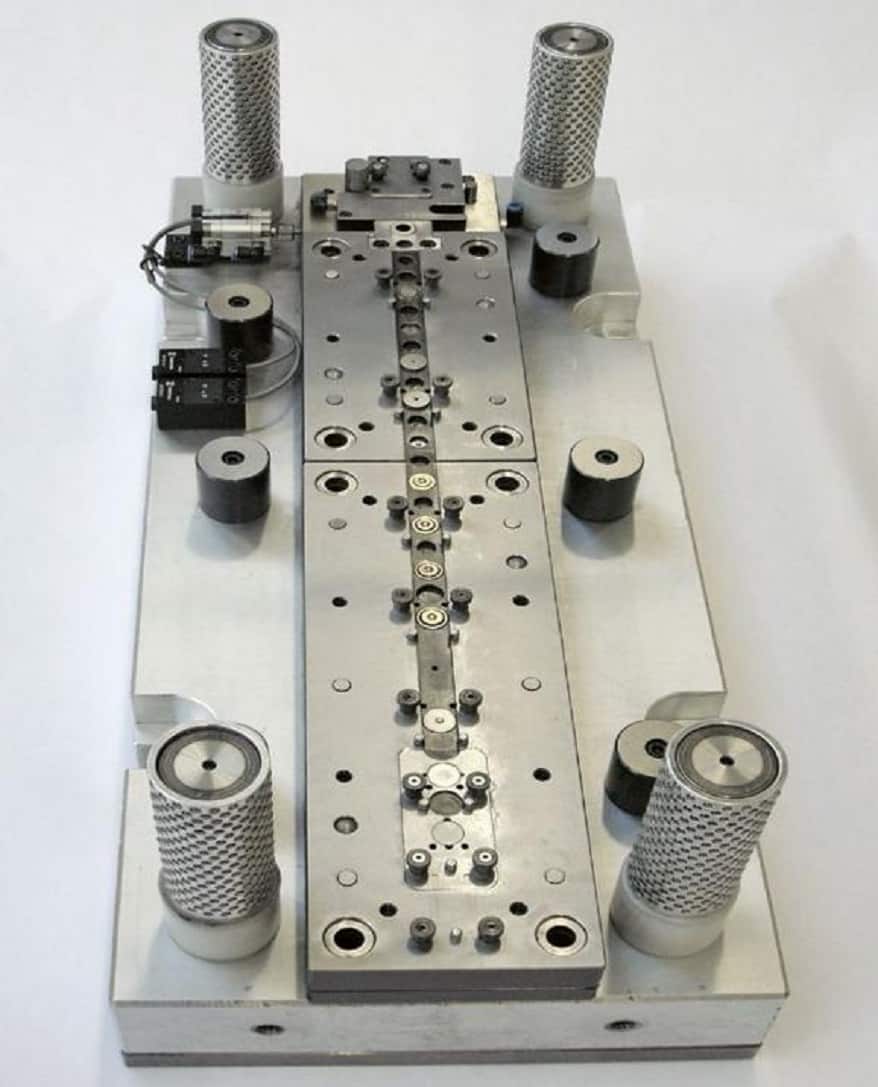

Poinçonnage et découpage fin au lieu de tournage et de fraisage : l'entreprise suisse etampa de Granges ouvre de nouvelles possibilités de fabrication par substitution, réalisant ainsi un potentiel d'économie considérable.

Même si de nombreux ingénieurs concepteurs se concentrent clairement sur l'usinage, il est plus qu'utile de sortir des sentiers battus. Car ce que la technologie de production sans découpe a à offrir est bien trop rarement pris en compte. C'est vraiment dommage.

Examiner de près les matériaux

Seuls quelques critères doivent être remplis pour pouvoir estamper ou découper une pièce tournée. Le matériau doit être disponible sous forme d'anneau et donc être un produit laminé ; cependant, c'est généralement le cas aujourd'hui pour chaque groupe de matériaux et pour presque tous les besoins en matériaux. Il doit ensuite avoir la formabilité nécessaire, c'est-à-dire répondre à certaines exigences en matière de comportement des flux. Chez etampa AG, le fabricant suisse de précision pour l'estampage et le découpage fin basé à Granges dans le canton de Soleure, cela se fait par exemple par le recuit de la matière première. Le traitement proprement dit a lieu à l'état mou, et la pièce estampée ou découpée finement est ensuite durcie si nécessaire.

La géométrie des pièces est importante

La géométrie de la pièce joue également un rôle important, car il existe un lien entre la capacité de charge des outils et la production. Par exemple, en ce qui concerne le diamètre des trous : il s'agit entre autres de définir la taille d'un trou qui peut être percé dans un matériau sans que le poinçon ne se casse. Les particularités technologiques telles que l'alimentation du poinçon, la bavure ou la forme de la surface de coupe doivent également être suffisamment prises en compte et adaptées au processus de poinçonnage. Enfin, l'épaisseur du matériau est importante.

Marco Costa, responsable de la conception et de la construction de nouveaux outils et fort de plus de 20 ans d'expérience chez etampa, est un "vieux routier" de l'industrie : "Avec le poinçonnage, nous pouvons traiter sans problème des matériaux d'une épaisseur de 0,1 à 4 mm, et avec un découpage fin de 0,5 à 7 mm. Si un client envisage de remplacer le tournage par l'estampage ou le découpage fin, la règle générale est la suivante : plus le matériau est mince, plus il y a de chances qu'il soit envisagé de le remplacer. Ceci est notamment dû au fait que des forces élevées agissent souvent sur les pièces pendant l'usinage, ce qui pourrait endommager la géométrie des pièces".

Une utilisation des matériaux nettement meilleure

Toutefois, selon M. Costa, il y a beaucoup d'autres facteurs à prendre en compte, et c'est une question à examiner dans chaque cas particulier. Il donne un exemple : "Supposons que je produise une pièce ronde, d'une épaisseur de 3 mm, et que j'utilise pour cela un outil à goutte unique. Si je découpe ensuite un disque avec un très grand trou dans une bande, c'est-à-dire que je produis un anneau circulaire, alors nous, les poinçonneurs, avons au départ une utilisation du matériau qui n'est pas optimale". Pour un tourneur, les choses semblent différentes à première vue : Dans ce cas, il achète un tube ; comme il doit usiner et couper les diamètres intérieur et extérieur, il utilise beaucoup moins de matière à ce stade. Mais, souligne M. Costa, "si nous remplaçons une pièce tridimensionnelle par une pièce emboutie et que nous formons un manchon ou une douille à partir d'un flan plat et rond, nous avons alors une bien meilleure utilisation de la matière par rapport au tournage, car dans le cas du tournage, il faut presque puiser dans le solide. La pièce doit être complètement évidée, ce qui signifie que l'on produit beaucoup plus de copeaux que de déchets de poinçonnage dans la variante de production alternative.

Le poinçonnage est recommandé pour les grandes quantités et dans les constructions légères.

Peut-on formuler des recommandations générales sur les pièces de la production d'usinage des métaux, et peut-être aussi sur les branches industrielles qui sont prédestinées à être remplacées ? Hans-Rudolf Haefeli, propriétaire et PDG d'etampa : "Le poinçonnage et le découpage fin sont généralement des alternatives intéressantes lorsqu'il s'agit de produire de grandes quantités ou de réduire le poids des pièces ; ce dernier cas est souvent celui de la construction légère, notamment dans le secteur automobile. En outre, selon la pièce à fabriquer, une ou plusieurs étapes du processus peuvent être économisées : "Prenez par exemple un siège de soupape où la bille entre ; il faut la calibrer, ce qui se fait normalement sur la chaîne de montage. Chez nous, cette étape est intégrée directement dans la filière progressive, ce qui permet d'éviter une autre étape de traitement".

Grande vitesse de productiona

En ce qui concerne les grandes quantités requises, il s'agit pour ainsi dire d'une condition mathématique, explique M. Haefeli, car le fait qu'un outil doit d'abord être fabriqué entraîne des coûts initiaux nettement plus élevés pour le poinçonnage que pour le tournage.

"En fonction de la production des pièces, les coûts principaux sont amortis en quelques mois."

Cependant : "Il faut également tenir compte de la vitesse à laquelle le poinçonnage ou le découpage fin peut être effectué. Nous utilisons des moules qui ont huit cavités ou plus, ce qui signifie que huit pièces ou plus tombent à chaque coup. Et puis, quand on considère la longue durée de vie des outils, on revient très vite au vert foncé". En revanche, en tournage, une pièce est produite toutes les dix secondes en moyenne : "C'est une différence plus que significative". Selon la production des pièces, les coûts de production sont souvent amortis en quelques mois, explique M. Haefeli.

Rebut ou rejet ?

À ce stade, dit M. Haefeli, il voudrait encore une fois préciser une chose : "En tout cas, le traitement de ce qu'on appelle la ferraille qui survient pendant la production doit être inclus dans la sous-commission et donc dans les considérations de productivité, et je dis délibérément ferraille et non pas rejets ici. Contrairement à la croyance populaire, le tournage produit moins de copeaux et donc moins de déchets que le poinçonnage ; dans notre cas, ce ne sont pas des copeaux qui sont produits, mais des grilles de poinçonnage ou des déchets de poinçonnage. Ces derniers sont séparés selon le grade et la classe, vendus à un marchand de ferraille et recyclés". La particularité de ce système est que la quantité de déchets fait partie du prix des pièces dès le départ et est créditée au client. Cela est particulièrement vrai lorsqu'il s'agit de matériaux coûteux, comme le cuivre, les alliages de cuivre ou le titane. Haefeli : "Ces choses doivent être clairement énoncées dans l'offre et sont désormais devenues une partie essentielle du processus d'attribution du contrat. La transparence est clairement requise ici".

Un potentiel d'économie important assure des gagnants des deux côtés

Peut-il estimer le potentiel de substitution positif en tant que situation gagnant-gagnant pour toutes les parties concernées, c'est-à-dire pour les clients potentiels et pour vous en tant que fabricant ? Haefeli n'a pas besoin de réfléchir longtemps : "Je suis fermement convaincu que jusqu'à 20% des pièces qui sont tournées ou fraisées aujourd'hui peuvent être estampées, tant du point de vue matériel que géométrique. Et si vous considérez ensuite que la production d'estampage sera moins chère contre 30%, alors vous n'avez que des gagnants des deux côtés. Les économies potentielles sont considérables".