Développer la routine dans la résolution des problèmes

Si les entreprises veulent se développer et s'améliorer en permanence, leurs employés doivent développer une routine de reconnaissance, d'analyse et de résolution des problèmes - afin que les changements ne soient pas seulement initiés et mis en œuvre de haut en bas. Un outil intelligent pour atteindre cet objectif est le rapport A3. Il a fait ses preuves chez Toyota, entre autres.

Si les entreprises veulent implanter une culture allégée ou une culture du changement continu (CIP) dans leur organisation, leurs employés et leurs équipes de travail au niveau de la valeur ajoutée doivent apprendre de manière indépendante à

- Identifier les problèmes,

- analyser leurs causes,

- définir des mesures pour les éliminer,

- les mettre en œuvre de manière cohérente, et

- d'en déduire de nouvelles normes (comportementales).

Si les employés n'ont pas cette compétence, l'établissement d'une culture lean ou CIP échoue généralement. Les changements ne peuvent être initiés et mis en œuvre que du haut vers le bas.

Favoriser la culture Lean et CIP

Si la communication ne se fait que du "haut vers le bas", les entreprises ne se développent pas nécessairement davantage dans les unités de marché de plus en plus mises en réseau. En outre, les temps de réaction pour la résolution de problèmes peuvent être trop longs.

De nombreux projets visant à instaurer une culture lean et CIP dans les entreprises échouent, non pas parce que les employés et leurs responsables n'ont pas la volonté de s'engager en faveur des objectifs de l'entreprise. La cause en est plutôt que les employés au niveau opérationnel ne disposent pas des outils nécessaires pour mettre en œuvre les changements souhaités parallèlement aux activités quotidiennes.

En outre, il n'existe pas de processus institutionnalisé dans l'entreprise pour accroître successivement la compétence des employés à reconnaître, analyser et résoudre durablement les problèmes de manière indépendante. Un instrument qui remplit cette fonction est le rapport A3. Il a fait ses preuves chez Toyota, entre autres, en tant qu'outil de mise en œuvre de la stratégie et de développement de l'organisation et du personnel.

Rapport A3 avec cible : compétence en matière de résolution de problèmes

Le rapport A3 remonte à l'ingénieur industriel Joseph M. Juran. Dans les années 1950, il a recommandé aux cadres supérieurs japonais de présenter les solutions aux problèmes, les principes de prise de décision et les stratégies sur une seule feuille de papier pour des raisons de clarté. Toyota a suivi ce conseil et a choisi du papier au format DIN A3.

Le rapport A3 est un instrument de résolution des problèmes. Mais en même temps, il vise à rendre transparent pour les employés le processus de réflexion nécessaire à leur résolution en leur fournissant un modèle, pour ainsi dire, de l'analyse et des mesures à prendre pour résoudre un problème.

En outre, le travail sur le rapport A3 devrait déclencher chez eux un processus d'apprentissage qui leur permettra de mieux comprendre les problèmes et leur donnera les compétences nécessaires pour concevoir des solutions durables et les mettre en œuvre dans leur travail quotidien.

Le rapport A3 est basé sur le cycle PDCA connu du lean management, selon lequel il faut distinguer quatre phases dans la résolution des problèmes :

Phase 1 : "Plan". Il décrit le problème et l'état actuel et analyse les causes (principales) du problème. En outre, l'état cible est formulé. En outre, des paramètres de mesure pour la réalisation de l'état cible sont définis.

Phase 2 : "Faire". Dans celui-ci, les mesures pour atteindre l'état cible sont fixées.

Phase trois : "Check". Cela permet de vérifier l'efficacité des mesures afin de les réajuster si nécessaire.

Phase 4 : "Act/Adjust". Il évalue l'expérience acquise au cours du processus de résolution des problèmes et en déduit des normes pour l'action future qui serviront de base à de nouvelles améliorations.

Structure d'un rapport A3

Ces quatre phases se trouvent dans les rapports A3. Le formulaire qui sert de base pour travailler avec eux contient des champs de texte pour les différentes étapes d'analyse et de travail qui doivent être réalisées dans un cycle PDCA. Celles-ci peuvent diverger en fonction de l'application.

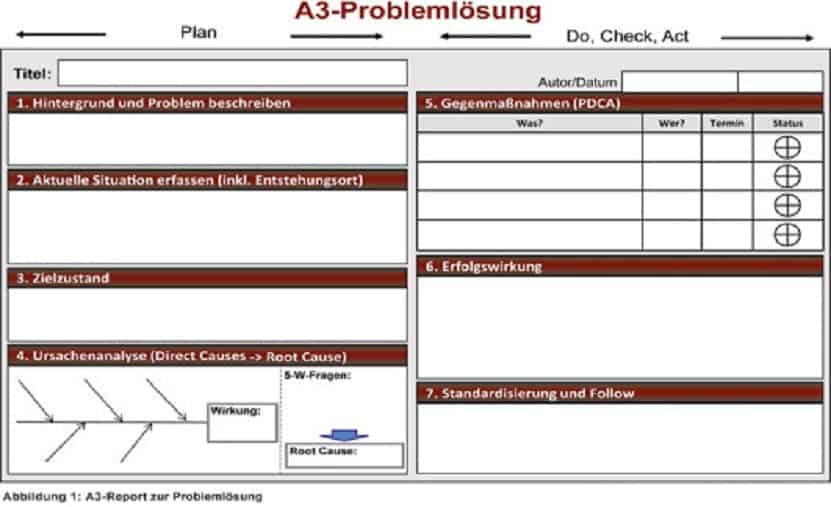

Le processus de résolution de problèmes A3 se compose de sept étapes d'analyse et de travail. Les quatre premières se trouvent sur le côté gauche du formulaire A3 et concernent la phase de planification. Ils décrivent le problème, la situation actuelle et les objectifs. En dessous, les causes principales du problème sont également analysées. Le côté droit reflète la phase "Faire, vérifier, agir" (voir la figure 1).

Au-dessus de chaque rapport A3 se trouve un titre. Il nomme le problème à résoudre. Viennent ensuite les sept étapes d'analyse et de travail à suivre pour résoudre le problème et mettre en œuvre une nouvelle norme.

1. le contexte Le problème et ses implications sont décrits ici. Deux aspects en particulier sont à noter :

- Le problème doit être décrit de manière à ce que toutes les personnes impliquées dans le processus comprennent le problème et ses implications.

- La description doit montrer la pertinence du problème à résoudre par rapport aux objectifs de l'entreprise.

2. la situation actuelle. Nous décrivons ici ce qui se passe réellement. En outre, il est important d'identifier le point de cause du problème ; de plus, il faut analyser "sur place" (Gemba) ce qui empêche les personnes concernées d'atteindre l'état cible. L'état réel doit être présenté de manière aussi simple et imagée que possible. Il est important de créer une compréhension factuelle du problème parmi les utilisateurs du rapport. Le meilleur moyen d'y parvenir est d'utiliser des graphiques, des diagrammes et des tableaux, etc.....

3. l'état cible L'état cible doit être spécifié avec précision pour trois raisons. Tout d'abord, la réflexion à rebours à partir d'une situation cible conduit généralement à des solutions plus solides que la recherche de solutions sans cible définie. Deuxièmement, chaque solution envisagée est en fin de compte une expérience. Ses résultats peuvent être mesurés par rapport à l'état cible. Troisièmement : Lors de la création du plan d'action, les participants peuvent se demander si l'objectif sera atteint de cette manière.

Lors de l'élaboration de la situation cible, il convient également de répondre aux questions suivantes :

- Comment mesurer si le projet a été un succès ? Et :

- Quelle norme ou base (par exemple, un ratio) utilisons-nous pour la comparaison ?

4. l'analyse des causes Il s'agit maintenant de comprendre les causes de la situation actuelle et d'identifier les points de départ de procédures efficaces. Une méthode éprouvée pour l'analyse des causes profondes est le diagramme d'Ishikawa, qui peut être utilisé pour rassembler les causes possibles qui entraînent le problème au "point de cause".

L'objectif est d'identifier les facteurs qui ont une influence directe sur le problème réel.

5. les contre-mesures Elle énumère les mesures qui peuvent être utilisées pour éliminer les causes du problème et améliorer le système. Les contre-mesures sont (selon la terminologie Toyota) des mesures qui éliminent la cause principale et apportent une solution permanente au problème. Il est important de les nommer clairement lors de leur énumération :

- "Quoi" est le problème (partiel) (ou sa cause) que la mesure est censée résoudre,

- "comment" il sera enquêté/résolu,

- "qui" est responsable de la mesure,

- "quand" il sera exécuté et

- "où" est-elle réalisée ?

6. effet de réussite Dans cette étape, on vérifie si les contre-mesures ont abouti au résultat prévu. En outre, en cas d'écart par rapport à l'objectif, les raisons de cet écart sont nommées. L'impact obtenu est quantifié, avec une représentation graphique (comparaison avant/après) facilitant la compréhension.

7. la normalisation (et le suivi) Au cours du suivi, le processus global est évalué. En outre, il est indiqué quelles mesures doivent être prises pour garantir et faire progresser les améliorations obtenues. La normalisation des contre-mesures réussies élève le processus à un niveau supérieur. Il faut maintenant répondre, entre autres, aux questions suivantes :

- Que faut-il faire pour garantir à long terme ce qui a été réalisé ?

- À quelles autres tâches/problèmes pouvons-nous transférer notre expérience ?

- Qui devons-nous informer de notre expérience afin que d'autres parties de l'organisation puissent en bénéficier ?