Blum et Vecnum : automatisation de composants de vélos haut de gamme

La société Vecnum d'Isny (Allemagne) développe et fabrique des composants pour les VTT et les vélos de course. Dans la production, les palpeurs de mesure et les palpeurs d'outils de Blum-Novotest permettent d'atteindre la haute précision requise en toute sécurité pour le processus et d'automatiser l'enlèvement de copeaux.

Pour Vecnum, une qualité de fabrication élevée n'est pas seulement une fin en soi : ainsi, du jeu dans les articulations de la potence à ressort nuirait fortement à la sensation de conduite. En même temps, des forces élevées s'exercent sur les articulations lorsque le cycliste tire sur le guidon en pédalant dans le sens inverse. "Les tiges de selle sont également soumises à des forces obliques élevées lorsque le cycliste est assis dessus. Avec une dynamique élevée due au pédalage et au sol", explique le fondateur de l'entreprise Marcell Maier. "Malgré cela, le moindre jeu est également indésirable ici, ce qui est obtenu grâce à des matériaux sélectionnés et à un procédé de fabrication précis. Ainsi, le tube télescopique supérieur avec le raccord pour la selle est extrudé d'une seule pièce en aluminium très résistant".

Les pièces des produits Vecnum sont certes relativement petites, mais la capacité d'usinage est considérable : les pièces en aluminium de la potence freeQENCE sont fabriquées à partir d'ébauches d'un poids initial total de deux kilogrammes, il reste 300 grammes à la fin. Actuellement, les pièces freeQENCE sont usinées dans la masse. L'usinage s'effectue au centième de millimètre près dans l'enveloppe, il faut donc rester dans un demi-centième par côté d'usinage. Cependant, l'imprécision est de l'ordre du centième rien qu'en raison de l'échauffement de la machine lors de l'usinage - les spécialistes d'Isny doivent donc constamment mesurer et compenser.

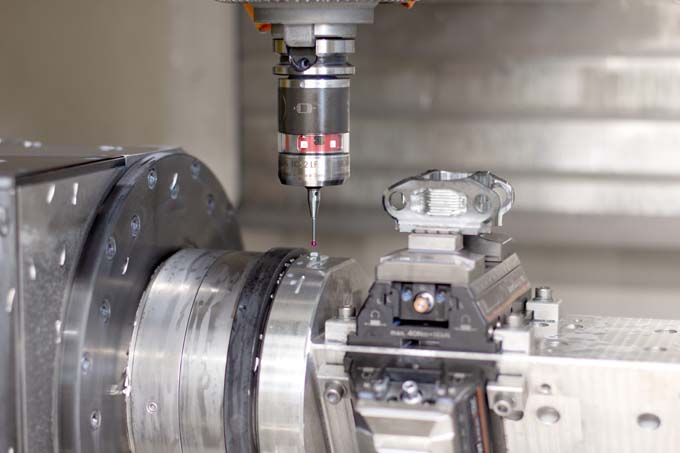

Les deux machines Robodrill de la production sont chacune équipées d'un palpeur de mesure de type TC52 LF et d'un palpeur d'outil Z-Nano de Blum. L'abréviation LF signifie 'Low Force', le palpeur travaille avec une force de mesure de seulement 0,65 N lors du palpage en X/Y au lieu de 2,3 N. La force de mesure réduite est particulièrement avantageuse pour les stylets avec de très petites billes en rubis ou des pièces filigranes. Une grande précision avec une répétabilité de 0,3 µm 2 σ est garantie sur le TC52 LF par le mécanisme de mesure multidirectionnel de Blum. Vecnum reçoit les tiges de selle sous forme d'ébauches forgées par fluage, le contour intérieur ovale et une rainure y sont déjà usinés à l'aide d'une broche. Le contour intérieur est mesuré à l'aide du palpeur TC52 LF afin de pouvoir ensuite fabriquer le contour extérieur en le plaçant avec précision.

Les palpeurs Z-Nano sont utilisés pour mesurer la longueur de l'outil et, par exemple, pour compenser la variation de longueur due à l'échauffement de la machine. Pour les outils sensibles comme un foret de 0,8 millimètre, un contrôle de rupture est en outre effectué après l'usinage. Cela fonctionne très rapidement et de manière fiable, car le mécanisme de mesure du palpeur d'outil fonctionne avec des forces de mesure très faibles en raison du guidage linéaire sur roulement à billes et les forces transversales agissant sur l'outil sont exclues. La mesure des têtes porte-lames avec le palpeur d'outils Z-Nano donne un effet surprenant : tous les tranchants sont mesurés et il s'avère - quelle que soit la précision de l'outil sur le papier - que certains tranchants sont plus longs que d'autres et que la mesure de la surface usinée est donc différente de ce qui était prévu. Dans ce cas, la mesure en cours de processus est un facteur très important pour une fabrication de haute précision.

D'autant plus que Vecnum ne possède pas d'atelier tempéré et ne travaille pas 24 heures sur 24. Ainsi, les températures extérieures et l'échauffement de la machine dû au volume d'usinage élevé font que la géométrie de la machine se modifie. Afin de garantir les tolérances nécessaires sur les pièces, ils misent en outre sur la technique de mesure, malgré la compensation de température. C'est pourquoi la machine est remesurée avant chaque usinage. Cela doit alors se faire très rapidement - et rien ne remplace la mesure en cours de processus. Surtout lorsque les points de mesure - comme c'est possible avec les palpeurs Blum - peuvent être approchés avec une avance de deux mètres par minute. Récemment, Vecnum a reçu de Blum une mise à jour du cycle de mesure sur le Z-Nano. Le nouveau cycle permet de gagner quelques secondes par mesure, car le prépositionnement, c'est-à-dire la première approche du palpeur d'outil, s'effectue en vitesse rapide. Cela permet de gagner du temps dans la masse, par exemple lorsque les outils sont changés lors de la préparation pour une nouvelle commande d'usinage et que les 21 outils de la tourelle sont mesurés une fois.

De par sa vie professionnelle, Marcell Maier dispose d'une grande expérience et de connaissances dans le domaine des machines-outils. De plus, il continue à travailler dans ce secteur avec son bureau d'ingénieurs. Il a grandi avec les palpeurs et a étudié les produits de différents fabricants : "Les palpeurs Blum me plaisent beaucoup, la précision de mesure est extrêmement élevée, les mesures sont très rapides et l'ensemble du système de mesure est absolument fiable. C'est pourquoi nous sommes très satisfaits de Blum-Novotest comme partenaire, des produits à l'assistance". Une autre chose est très importante pour le directeur : "On entend toujours dire qu'un palpeur de mesure est superflu sur les petits centres d'usinage - je pense que c'est une approche totalement erronée. Pour pouvoir fabriquer en permanence une qualité maximale, la mesure en cours de processus est indispensable".

Source : www.vecnum.com