Inspection CT automatisée de la qualité des ressorts d'outils

La fabrication de moules et le moulage par injection sont des marchés très concurrentiels. Les prix serrés et les faibles marges bénéficiaires sont la norme. Dans ce contexte, les fabricants ne peuvent se démarquer que par une qualité particulièrement élevée des produits finis. L'étude de cas suivante montre le rôle joué par le contrôle qualité des outils.

La meilleure qualité possible d'un produit final moulé par injection nécessite des moules parfaitement fabriqués et les pièces qui en sont issues doivent être livrées à temps et sans retards de production. Ce qui semble simple est souvent très difficile : il faut avant tout comprendre réellement toutes les sources des variations de pièces sous-jacentes. La gestion des écarts permet d'économiser du temps et de l'argent et renforce la confiance des clients. Dans l'entreprise F. & G. Hachtel GmbH & Co. KG, Aalen (Allemagne), l'analyse par tomographie assistée par ordinateur (CT) est utilisée pour prédire, mesurer et contrôler les écarts, les déformations et les défauts métallurgiques. Le logiciel est utilisé pour le contrôle des pièces en cours et en fin de processus ainsi que pour l'automatisation de la production.

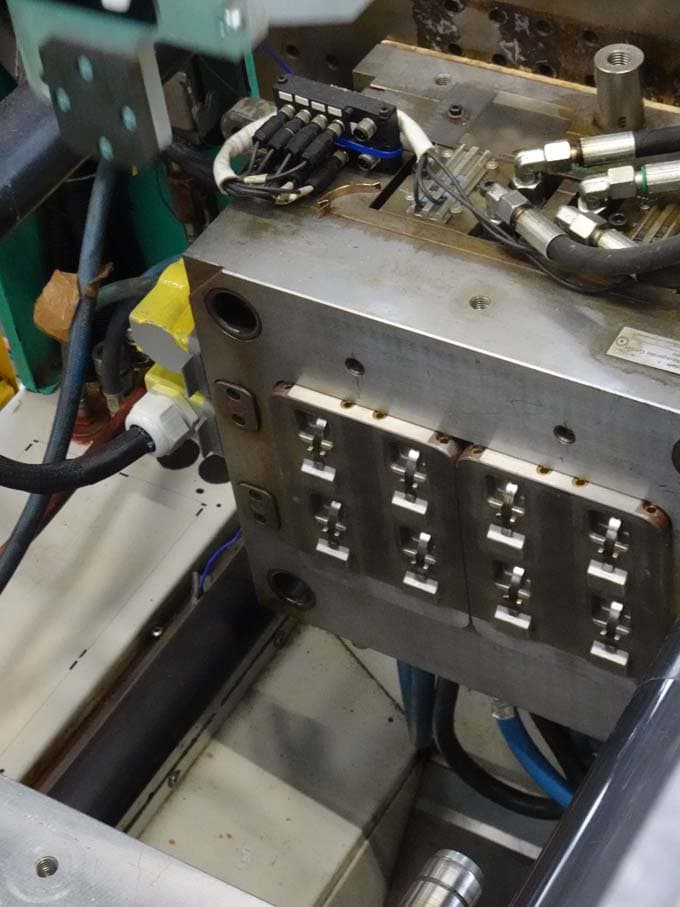

Hachtel exploite les processus et les services les plus divers sous un même toit : moulage par injection, construction de moules, CT et fabrication additive. Le secteur du moulage par injection est spécialisé dans les processus compliqués et les pièces et matériaux à plusieurs composants. L'automatisation de la fabrication des moules est ici importante, car les outils de montage assemblent la pièce directement à la sortie du moule. Les clients proviennent principalement des secteurs de l'électroménager, de l'électronique et de l'automobile. Une qualification précise des pièces est exigée - et obtenue à l'aide de l'analyse logicielle CT.

Contrôle d'entrée des ressorts d'outils

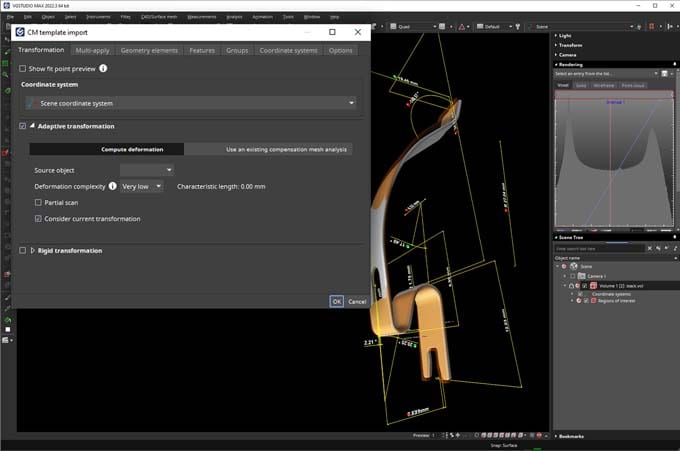

Nous avons récemment reçu un grand lot de ressorts d'outils défectueux. Notre système d'inspection, basé sur le logiciel de Volume Graphics, a immédiatement identifié le problème. Comme le logiciel est capable d'automatiser l'inspection, il a été décidé qu'il serait préférable de rejeter l'ensemble du lot plutôt que d'utiliser la fonction "gabarit de mesure adaptatif" du logiciel pour identifier et stocker toutes les bonnes pièces qui pourraient rester dans le lot de production.

Les modèles de mesure adaptatifs permettent de suivre la forme des pièces déformées par rapport à un modèle CAO nominal, un maillage ou un profil de pièce idéal dérivé d'un CT-scan. Les modèles de mesure adaptatifs permettent de créer un plan de mesure même pour des pièces fortement déformées, en utilisant ces ensembles de données ou des données importées via un fichier PMI (Product Manufacturing Information). Les points de mesure sont placés aux positions optimales sur la pièce réelle et suivent parfaitement la forme déformée, ce qui permet une analyse et ensuite l'acceptation ou le rejet.

Les ressorts sont des inlays pour un processus de moulage par injection et reçoivent une pointe en plastique à une extrémité. Comme Hachtel reçoit des centaines de milliers de ces ressorts, le processus de fabrication de l'outillage est nécessairement très automatisé. Un système de positionnement place chaque ressort individuellement sur une plaque de transfert, à partir de laquelle un bras de levier prend un ensemble de ressorts et les place dans l'outil de moulage par injection. Ces étapes sont des moments critiques du processus : si un ressort tombe de la plaque de manipulation ou de transfert, la machine s'arrête et la production s'arrête. Dans le meilleur des cas, cet événement ne nécessite qu'un peu d'interaction humaine pour remplacer le ressort. Mais dans le pire des cas, le moule doit être nettoyé car le plastique a été poussé hors du moule prévu.

Afin de réduire le nombre d'arrêts réguliers potentiellement coûteux, l'entreprise a décidé d'inspecter tous les ressorts à leur arrivée et d'utiliser l'inspection comme outil de décision pour déterminer si les ressorts doivent être rejetés ou s'ils peuvent fonctionner et être traités. La réception d'un lot de ressorts majoritairement déformés a mis le logiciel d'inspection par tomodensitométrie et les fonctions de manipulation associées à l'épreuve d'un "test de résistance" dont l'entreprise estime qu'elle pourrait tirer profit en l'étudiant plus avant.

L'apprivoisement du ressort par l'inspection de qualité CT

Lors d'un contrôle CT normal, on utilise généralement un design 3D classique avec des dimensions définies comme base de comparaison. Cependant, même les ressorts de routine ne correspondent que rarement parfaitement au modèle CAO initial et les formes des ressorts peuvent varier d'un lot à l'autre. Cela a rendu difficile et long le premier transfert de gabarits de mesure de la CAO et même de ressorts déjà existants. Le préréglage nécessaire a toutefois été facile à automatiser, et tous les échantillons ont été disposés à l'avance par macro. Le transfert du modèle de mesure a d'abord nécessité une vérification individuelle de chaque échantillon et un réajustement de plusieurs éléments géométriques. Nous avons essayé très tôt d'utiliser des machines à mesurer tridimensionnelles (MMT) localisées pour aider à l'ajustement correct - mais cela augmentait la complexité du processus de gabarit et n'aidait que peu pour les pièces déformées. Certains ressorts étaient trop déformés pour permettre un ajustement facile.

Cependant, avec le gabarit de mesure adaptatif entièrement automatisé, nous avons pu ignorer une étape de pré-alignement et n'avons pas eu besoin de réajuster les éléments géométriques. En fait, après avoir appliqué le gabarit de mesure, nous avons pu prendre les caractéristiques et géométries cibles et créer un "enregistrement" des formes exactes des pièces. Le recalage, basé sur un référentiel enregistré incluant la déformation des pièces, a alors été effectué dans le cadre du transfert. Cela a permis d'obtenir des modèles de mesure plus légers et moins complexes.

Économies de temps et de ressources

L'ensemble du processus de contrôle CT non automatisé par ressort prenait auparavant deux minutes. Le calcul du préajustement prenait trois minutes supplémentaires. La copie du modèle de mesure ne prenait que 15 secondes et l'ajustement manuel des éléments prenait cinq minutes supplémentaires. L'approche classique signifiait 10 minutes par pièce, dont la deuxième moitié était du travail manuel avec des coûts de main-d'œuvre inutiles.

Avec le gabarit de mesure adaptatif automatisé, le processus consiste toujours en une préparation de deux minutes. Le transfert du gabarit prend environ cinq minutes par pièce. Dans l'absolu, cela permet d'économiser environ trois minutes par échantillon. Toutefois, les avantages vont au-delà de ces trois minutes de gain de temps, car le processus est automatique et ne nécessite aucune attention ou réglage supplémentaire. Pour la construction d'outils et la production, cette méthodologie permet donc d'automatiser complètement les tâches de mesure qui devaient jusqu'à présent être effectuées en partie manuellement.

Dans le cas de la grande quantité de ressorts déformés qui nous ont été livrés, certains ressorts ont pu être sauvés et ont satisfait aux exigences pour la production. Le système a non seulement fait ses preuves pour l'inspection de routine de la production, mais il s'est également avéré très efficace dans cette situation pour les moments de crise inattendus. L'inspection CT automatisée de la qualité permet d'économiser du temps et des ressources et de maintenir la satisfaction des clients. De plus, elle offre un aperçu incomparable des causes des écarts et de la qualité métallurgique.

Auteur :

Kamil David Szepanski est Responsable du développement technologique et du développement de produits CT&AM chez F. & G. Hachtel GmbH & Co. à Aalen, Allemagne.