Aimants fraîchement imprimés

Lors du traitement des métaux dans l'imprimante laser 3D, des températures de plus de 2500 degrés Celsius sont atteintes en quelques millisecondes, au cours desquelles certains composants s'évaporent des alliages. Les chercheurs de l'Empa ont reconnu une opportunité dans ce problème - et utilisent maintenant cet effet pour créer de nouveaux alliages avec différentes propriétés lors du processus d'impression et les intégrer avec une précision au micromètre dans des pièces métalliques imprimées en 3D.

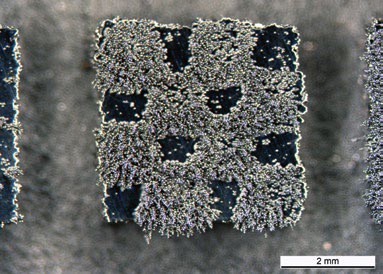

L'innovation est difficile à apprécier à l'œil nu : un petit échiquier métallique dont l'arête mesure quatre millimètres de long. Au premier coup d'œil, il brille comme de l'acier poli ; au second, de minuscules différences de couleur sont visibles : le minuscule échiquier a 16 surfaces, huit paraissent légèrement plus foncées, huit plus claires. L'échantillon de matériau discret prouve que l'impression en 3D à l'aide de rayons laser et de poudre métallique convient non seulement à la création de nouvelles formes géométriques, mais aussi à la production de nouveaux matériaux dotés de fonctionnalités totalement nouvelles. Le petit échiquier en est un exemple particulièrement évident : huit surfaces sont magnétiques, huit non magnétiques - et pourtant toute la pièce a été imprimée en 3D à partir d'un seul type de poudre métallique. Seules l'intensité et la durée de la lumière laser irradiée ont varié.

Pour commencer, une équipe de l'Empa dirigée par Ariyan Arabi-Hashemi et Christian Leinenbach a utilisé un type spécial d'acier inoxydable développé il y a une vingtaine d'années par Hempel Special Metals à Dübendorf, entre autres. L'acier dit P2000 ne contient pas de nickel, mais environ un pour cent d'azote. L'acier P2000 ne provoque pas d'allergies et est bien adapté à des fins médicales. Il est particulièrement dur, ce qui rend l'usinage conventionnel par fraisage plus difficile. Malheureusement, à première vue, il semble également inadapté comme matériau de base pour l'impression laser 3D : Il devient rapidement très chaud dans la zone de fusion du faisceau laser. Par conséquent, une grande partie de l'azote contenu normalement s'évapore et l'acier P2000 change ses propriétés.

Transformer le problème en avantage

Arabi-Hashemi et Leinenbach ont réussi à transformer cet inconvénient en avantage. Ils ont modifié la vitesse de balayage du laser et l'intensité de la lumière laser, qui fait fondre les particules individuelles dans le lit de poudre métallique, et ont ainsi fait varier spécifiquement la taille et la durée de vie du bassin de fusion liquide. Elle avait un diamètre de 200 micromètres et une profondeur de 50 micromètres dans le plus petit cas, et une largeur de 350 micromètres et une profondeur de 200 micromètres dans le plus grand cas. Le grand bassin de fusion permet à une grande quantité d'azote de s'évaporer de l'alliage ; l'acier qui se solidifie se cristallise avec une forte proportion de ferrite magnétisable. Avec le plus petit bassin de fusion, la fonte se solidifie beaucoup plus rapidement. L'azote reste dans l'alliage ; l'acier se cristallise alors principalement sous forme d'austénite non magnétique. Dans le cadre de l'expérience, les chercheurs devaient déterminer très précisément la teneur en azote dans de minuscules échantillons de métal de taille millimétrique et mesurer l'aimantation locale à quelques micromètres près, ainsi que le rapport volumique de l'acier austénitique et ferritique. Pour ce faire, l'Empa a eu recours à des méthodes d'analyse très sophistiquées.

Production ciblée de métaux

L'expérience, qui semble être un gadget, pourrait bientôt ajouter un outil crucial à la méthodologie de production et de traitement des métaux. "Avec l'impression en 3D, nous pouvons facilement atteindre des températures de plus de 2500 degrés Celsius localement", explique M. Leinenbach. "Cela nous permet de vaporiser sélectivement les différents composants d'un alliage - par exemple, le manganèse, l'aluminium, le zinc, le carbone et plus encore - et donc de modifier localement la composition chimique". La méthode n'est pas limitée aux aciers inoxydables, mais peut également être utile pour de nombreux autres alliages.

Leinenbach pense, par exemple, aux alliages de nickel-titane, connus sous le nom d'"alliages à mémoire de forme". La température à laquelle l'alliage "se souvient" de sa forme donnée dépend de seulement 0,1 % de plus ou de moins de nickel dans le mélange. À l'aide d'une imprimante laser 3D, il a été possible de créer des composants qui réagissent à différentes températures de manière localement décalée.

De belles structures pour les moteurs électriques de demain

La capacité à produire des alliages avec une précision micrométrique dans un composant pourrait également être utile pour construire de nouveaux moteurs électriques plus efficaces. Pour la première fois, cela offre la possibilité de construire le stator et le rotor du moteur électrique à partir de matériaux magnétiquement finement structurés afin de mieux exploiter la géométrie des champs magnétiques. La découverte de la corrélation entre la puissance du laser, la taille du bain de fusion et les propriétés du matériau a été rendue possible grâce au savoir-faire acquis par l'Empa depuis neuf ans dans le domaine de la "fabrication d'additifs". Depuis lors, l'équipe de Christian Leinenbach est l'un des principaux groupes de travail au monde qui se consacre aux questions de science des matériaux liées aux procédés d'impression laser 3D. En même temps, les chercheurs de l'Empa ont acquis de l'expérience dans la surveillance des processus, en particulier dans la mesure des bassins de fusion, dont la taille et la durée de vie sont déterminantes pour la modification ciblée des alliages.