Test d'étanchéité pour la production de composants automobiles

Dans l'industrie automobile, la qualité des composants est de plus en plus importante. Cela s'accompagne souvent d'exigences plus élevées en matière d'étanchéité : des exigences dont la conformité ne peut plus être vérifiée par des méthodes traditionnelles telles que le bain d'eau ou la mesure de la chute de pression.

Dans un nombre croissant de scénarios d'application, seules les méthodes modernes de gaz d'essai offrent la précision et la fiabilité requises dans le processus de fabrication - qu'il s'agisse d'échangeurs de chaleur pour les systèmes de recirculation des gaz d'échappement pour la réduction des oxydes d'azote, ou de refroidisseurs d'air de suralimentation pour les turbomoteurs modernes. Des tests d'étanchéité précis sont également essentiels, en particulier aux différentes étapes du processus de production des batteries de traction pour les véhicules VE/HEV. C'est la seule façon de garantir la sécurité de fonctionnement et la durée de vie de la batterie coûteuse - de l'étanchéité de chaque cellule de la batterie au circuit de refroidissement et à l'ensemble du boîtier.

1. Bain d'eau ou test de bulles

Il y a 30 ans, le test simple mais peu fiable du bain d'eau était encore la méthode commune utilisée par la plupart des fournisseurs. En pratique, sa limite de détection est un taux de fuite de 5∙10-2 mbar∙l/s. Cependant, l'importance de ce test dépend de la forme quotidienne du testeur humain qui doit détecter les bulles. En outre, surtout dans le cas de géométries complexes, comme les échangeurs de chaleur, l'air s'échappe parfois de la pièce d'essai mais ne se détache pas et s'élève sous forme de bulle d'air. Alors, elle n'est pas perceptible. En outre, les composants - s'ils peuvent tolérer l'humidité - doivent souvent être séchés à grands frais après le bain d'eau.

2. test de chute de pression

Certains fournisseurs se fient encore au test de chute de pression, supposé peu coûteux. La pièce d'essai est remplie d'air jusqu'à une surpression définie et toute variation de pression est mesurée sur un intervalle de temps défini. Si la pression baisse, il y a une fuite. Les plus petits taux de fuite qui peuvent idéalement être déterminés de cette manière sont de l'ordre de 10-3 mbar∙l/s. Un problème majeur de la méthode, cependant, est sa sensibilité aux fluctuations de température. Si la température n'augmente que d'une fraction de degré pendant le test, les fuites passent souvent inaperçues ; si, au contraire, la température baisse, le test de chute de pression détecte les fuites fantômes. Les tentatives de compensation des changements de température réduisent cet effet, mais ne l'éliminent pas complètement.

3. test à l'hélium dans la chambre à vide

Les méthodes d'essai des gaz sont beaucoup plus fiables ici. Un testeur de fuite de vide comme le LDS3000 d'Inficon, par exemple, est très sensible, permet des temps de cycle très courts et est donc recommandé pour l'installation dans les systèmes de test automatisés des chaînes de production. Dans la méthode du vide, l'échantillon est placé dans une chambre hermétique dans laquelle des pompes créent un vide. L'objet à tester est également évacué et rempli d'hélium, le gaz de test, ce qui lui permet de s'échapper par toute fuite dans le vide de la chambre, où il est détecté par le testeur de fuites. De cette manière, même les plus gros composants peuvent être testés contre les plus petits taux de fuite limite - dans des conditions optimales jusqu'à 1∙10-12 mbar∙l/s. Les applications typiques des essais sous vide sont les essais sur les composants de climatisation - qu'il s'agisse d'évaporateurs, de condenseurs ou de soupapes de remplissage (jusqu'à 10-5 mbar∙l/s) -, sur les systèmes d'injection à rampe commune (10-6 mbar∙l/s) ou sur les systèmes de carburant et les réservoirs de carburant (10-5 mbar∙l/s). Le test sous vide est également la méthode de choix pour les éléments de batterie. Qu'il s'agisse de cellules prismatiques, rondes ou en forme de poche : Une fois que le fabricant les a remplies d'électrolyte inflammable et qu'il les a scellées, il doit tester l'étanchéité des boîtiers des cellules de batterie par rapport à des taux de fuite de 10-5 à 10-6 mbar-l/s. Il n'est donc pas rare que 3 à 5 hélium % soient ajoutés comme gaz de test au remplissage d'électrolyte des cellules.

4. essai dans la chambre d'accumulation simple, également avec du gaz de formation

Cependant, surtout pour les petites et moyennes pièces qui ne sont testées que contre d'éventuelles fuites d'huile (10-3 mbar∙l/s) ou d'eau (10-2 mbar∙l/s), il est recommandé de faire des tests dans la chambre d'accumulation, qui est aussi simple que rentable. Il mesure la quantité de gaz d'essai qui s'échappe d'un refroidisseur d'huile, d'eau ou d'air de suralimentation, par exemple, et qui s'accumule dans la chambre d'accumulation pendant un certain intervalle de temps. En pratique, un instrument tel que le LDS3000 AQ d'Inficon détecte des taux de fuite allant jusqu'à 1∙10-5 mbar∙l/s dans la chambre d'accumulation. Au lieu de l'hélium, le LDS3000 AQ peut utiliser un gaz de formage moins coûteux, un mélange ininflammable disponible dans le commerce de 95 % d'azote et de 5 % d'hydrogène. Grâce à la méthode d'accumulation, cet appareil détecte les fuites de liquide avec une fiabilité que seul le test sous vide à l'hélium pouvait offrir dans le passé - et à un coût similaire à celui du simple test à l'air.

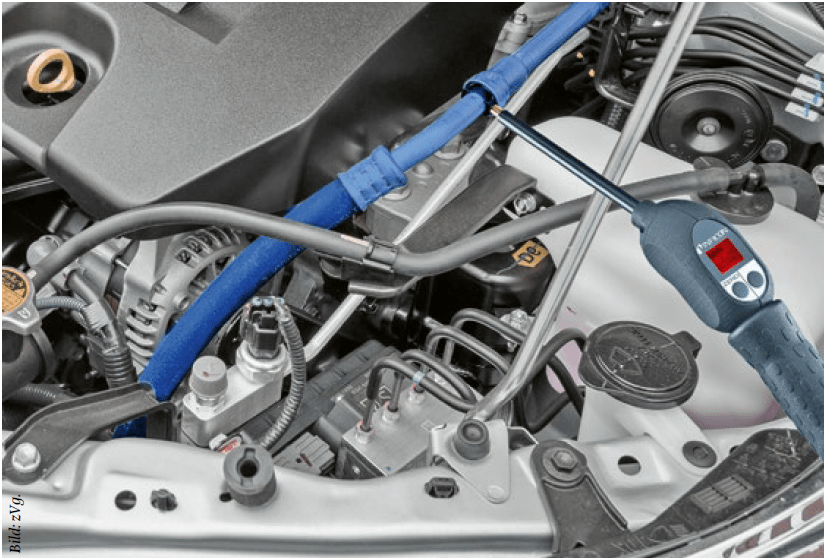

5. le robot dynamique qui renifle les fuites

La détection des fuites par reniflage avec un gaz de test n'est pas seulement destinée à identifier les fuites, mais aussi à les localiser avec précision. Elle est également souvent utilisée pour déterminer si les joints entre des composants déjà assemblés sont étanches, par exemple avant l'installation du véhicule sur des modules préassemblés du système de climatisation ou si l'étanchéité vers l'extérieur du boîtier d'une batterie de traction - selon IP67 ou IP69K - doit être garantie. Une distinction est faite entre la détection statique et dynamique des fuites par reniflage. Dans ce dernier cas, la sonde reniflante se déplace sur une plus grande surface de la pièce à tester. La détection dynamique de fuites par reniflage robotisé est particulièrement exigeante d'un point de vue technique. Dans ce cas, la sonde est fixée à l'extrémité d'un bras de robot et est automatiquement guidée sur la pièce à tester. Les dispositifs Inficon tels que le XL3000flex (avec les gaz de test hélium ou gaz de formation) ou le Protec P3000XL (avec hélium) sont prédestinés à ce scénario d'application. En effet, ils aspirent l'air à tester avec un débit de gaz très élevé de 3000 sccm, alors que les détecteurs de fuites polyvalents classiques ne fonctionnent qu'avec 60 sccm. Le débit de gaz élevé permet à la sonde de maintenir la distance de sécurité requise par rapport à la surface de la pièce à tester (souvent 5 ou 6 mm) lors de la détection dynamique et automatique des fuites par reniflage, tout en étant capable d'identifier les fuites à 100 % même à des vitesses d'alimentation plus élevées de 10 cm/s ou plus. Les taux de fuite limites typiques à tester dans la détection dynamique de fuites par reniflage robotisé sont de 10-2 mbar∙l/s pour l'étanchéité à l'eau, 10-3 mbar∙l/s pour l'étanchéité à l'huile et 10-4 mbar∙l/s pour l'étanchéité aux carburants liquides.

6. détection des fuites de renifleurs multigaz après l'installation

Même après l'installation proprement dite des composants de la climatisation, l'OEM doit encore tester l'étanchéité des joints - ou même vérifier l'étanchéité du circuit de réfrigérant de la batterie de traction installée. Dans ce cas, un détecteur de fuites multigaz comme l'Ecotec E3000 d'Inficon peut utiliser le réfrigérant en question - qu'il s'agisse de CO2 ou de R1234yf - lui-même comme gaz de test et détecter directement toute fuite. En fait, un tel détecteur de fuites multigaz est le seul moyen de vérifier l'étanchéité de la vanne de remplissage après sa fermeture. Il peut également détecter les fuites de carburant dans les liaisons ferroviaires communes. Le plus petit taux de fuite qui peut être détecté avec l'Ecotec E3000 correspond à 0,05 g/a du réfrigérant R134a ou à un taux de fuite d'hélium de 10-6 mbar∙l/s.