Test et étalonnage en ligne des composants du radar

La technologie moderne facilite la conduite, décide en quelques millisecondes du freinage d'urgence et augmente ainsi la sécurité dans la voiture.

Cependant, les capteurs utilisés doivent répondre aux critères de sécurité les plus élevés. La tendance est aux capteurs radar qui balayent l'espace autour de la voiture dans différentes gammes de fréquences. Afin de calibrer en toute sécurité ces composants à haute fréquence et de les soumettre à une inspection finale fiable, un savoir-faire étendu est nécessaire dans les installations d'essai. ENGMATEC, spécialiste des chaînes de montage et d'essai avec des décennies d'expérience, propose ici un concept intéressant. Qu'il s'agisse de chambres d'essai individuelles ou intégrées à la production, les exigences spécifiques de la technologie des capteurs haute fréquence doivent toujours être prises en compte.

La technologie des capteurs radar dans les véhicules automobiles

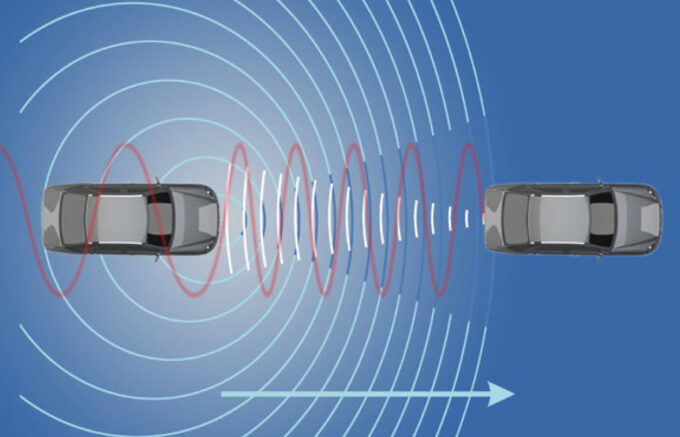

Actuellement, les constructeurs automobiles aiment utiliser des capteurs radar pour les distances moyennes. L'avantage par rapport aux systèmes optiques est qu'ils peuvent "voir à travers" même dans le brouillard et d'autres troubles optiques. Les capteurs fonctionnent généralement dans la zone d'éclaboussures d'eau à l'avant et à l'arrière de la voiture, c'est-à-dire dans un environnement très défavorable. Ils sont donc complètement scellés. Selon l'application, la fréquence de fonctionnement varie entre 24 et 70 GHz. La portée des capteurs radar varie également. Selon la conception, il existe différentes portées d'observation de 2 à 200 m, souvent appelées capteurs de champ proche, de moyenne et de longue portée.

Une distance d'environ 45 m est définie comme étant la distance moyenne. Les capteurs sont utilisés comme des modules complets, composés d'un émetteur et d'un récepteur, mais peuvent également être des composants discrets, c'est-à-dire un émetteur et plusieurs antennes. C'est la meilleure façon de mettre en œuvre les exigences relatives aux véhicules.

Comme la technologie radar des automobiles modernes doit fonctionner avec de nombreux autres composants, et comme l'environnement peut également avoir de nombreux effets néfastes, un test pratique des composants de sécurité est littéralement vital.

Conditions de fonctionnement

La technologie radar est basée sur la transmission d'impulsions radio et la collecte ultérieure du rayonnement réfléchi. Il est analysé, évalué et le résultat est la base de la décision du système d'assistance. Plus la fréquence d'émission est élevée, plus la longueur d'onde est courte et plus la résolution du capteur est bonne. Mieux encore, plus la fréquence est élevée, plus les objets individuels peuvent être détectés de petite taille. La mesure de la distance est indépendante de la fréquence et dépend uniquement de la vitesse fixe de la lumière. Classiquement, le temps de transit entre l'impulsion transmise et l'écho capté est mesuré, divisé par deux (les trajets aller et retour nécessitent le même temps), multiplié par la vitesse de la lumière, et la distance à l'objet cible est déterminée. Une autre méthode est le principe du Doppler à impulsions pour la mesure de la vitesse. Il est basé sur le fait que la fréquence de l'onde réfléchie change lorsqu'une vitesse relative est présente. La mesure directe de la vitesse relative est un avantage clé de la mesure radar. Toutefois, cela nécessite une analyse du spectre des fréquences. Cependant, les impulsions parasites telles que les impulsions radio des téléphones portables, des réseaux locaux sans fil et des clés radio doivent être éliminées en toute sécurité au cours du processus.

Les composants modernes permettent d'installer l'ensemble du système de capteurs, y compris le filtre antiparasite, dans un espace aussi réduit que possible. Des ordinateurs rapides fournissent des signaux finis pour une évaluation ultérieure. Mais tout cela doit aussi fonctionner mécaniquement de manière fiable sur une longue période. L'application dans le véhicule à moteur est l'une des plus exigeantes du tout. Le froid sibérien et la chaleur de midi sur l'asphalte "rouge" doivent être endurés tout autant que l'humidité, le sel, les vibrations, les chocs, la poussière et bien plus encore. Ici, seule une technologie de test sophistiquée couvrant tous les domaines de la pratique peut jeter les bases d'une assurance qualité solide.

Étalonnage et tests

Les propriétés des composants et assemblages électroniques sont également soumises à des fluctuations statistiques. Afin de produire des capteurs de qualité constante, il est donc nécessaire de les calibrer selon une mesure standard. Si, par exemple, on veut mesurer 70 m, il faut bien sûr le tester et l'ajuster au préalable pour chaque capteur. ENGMATEC propose donc des modules de test qui mesurent l'intensité et le retard du rayonnement et atténuent le signal dans le temps d'exécution en fonction de la distance à tester. Pour le capteur radar testé, il semble qu'un obstacle apparaisse à 70 m de distance.

Afin d'exclure toute interférence pendant le test, la zone de test doit être spécialement blindée. Il faut tenir compte des influences externes qui affectent le test, comme la radio des téléphones portables des employés ou les impulsions d'interférence des convertisseurs de fréquence. Des impulsions d'interférence sont également générées par le fonctionnement en parallèle de plusieurs systèmes de test. Le rayonnement interne de l'opération d'essai doit également être blindé afin de ne pas nuire à l'environnement. Pour un fonctionnement sûr, l'environnement d'essai et l'environnement ne doivent pas s'influencer mutuellement. Tous les équipements de test peuvent être utilisés à la fois comme module autonome pour un fonctionnement semi-automatique et intégrés dans une chaîne de production. Enfin et surtout, l'étanchéité des assemblages et des boîtiers doit être testée. Pour ce faire, une pression est appliquée sur l'échantillon d'essai dans le vide. Si une perte de pression est détectée lors de la mesure de la pression, cela indique la présence de fuites dans l'élément de test (Test des composants fermés).

Pratique

À quoi ressemblent donc ces installations d'essai ? Une cellule d'essai blindée qui a fait ses preuves dans la pratique et dans laquelle peuvent être installés des équipements d'essai spécifiques à l'utilisateur peut accueillir des ensembles de 90 x 63 x 20 mm (L x l x h) à 120 x 85 x 28 mm.

Pour un test de PCB blindé dans un environnement de test défini avec un groupe de PCB radar pré-assemblé, un autre boîtier de test offre de la place. Pour les essais en haute fréquence pure, des matériaux absorbants spéciaux (Fig. 6), des chambres radar et des simulateurs de fréquence programmables sont disponibles.

Une ligne à retard broyée permet de retarder les signaux d'une durée définie. Le signal est renvoyé en quelques nanosecondes, ce qui correspond à la distance de course réelle dans la pratique.

ENGMATEC http://www.engmatec.de

Bureau de rédaction Stutensee http://www.rbsonline.de