Augmentation de l'efficacité globale des installations grâce à la maintenance connectée

Pour connaître un succès économique continu dans un monde de plus en plus numérisé, les entreprises de construction de machines et d'installations doivent elles aussi adapter et optimiser leurs processus en permanence. Même pour les fabricants qui produisent leurs propres produits dans le cadre du prémontage et qui les intègrent dans des machines ou des installations, la priorité absolue doit être d'éviter les pannes. Dans ce contexte, les processus de maintenance, la maintenance classique, jouent un grand rôle.

Mais dans de nombreux cas, la mise en œuvre d'un Manufacturing Execution System ne suffit pas à elle seule. Il faut plutôt mettre en place des solutions complètes qui ne se contentent pas de surveiller l'état des machines, mais qui simplifient également l'ensemble du processus de maintenance pour les employés et réduisent leur charge de travail.

Oetiker Group est le leader du marché dans le domaine des solutions de connexion et d'assemblage. Les produits tels que les bornes, les colliers de serrage, les anneaux et les Quick Connectors garantissent la sécurité, la performance et la fiabilité dans les applications de mobilité et industrielles. On les trouve dans les voitures, les véhicules utilitaires, mais aussi dans des domaines tels que le sanitaire et le médical ou dans les appareils ménagers. En raison des exigences de qualité élevées pour la large gamme de produits, il est indispensable de disposer d'un parc de machines toujours prêt à l'emploi et produisant à tout moment une qualité de pointe. Pour cela, le personnel de maintenance doit disposer non seulement d'une planification efficace de la maintenance, mais aussi d'instructions de maintenance spécifiques à l'installation. Grâce à la plateforme Connected Worker Operations1, Oetiker a pu optimiser ses processus de maintenance existants.

Statu quo : priorité à l'exécution manuelle des travaux de maintenance

Bien qu'Oetiker ait établi très tôt une culture globale de Lean-Manufacturing et mis en œuvre des méthodologies de base telles que le Visual Management, les 5S et la Total Productive Maintenance dans tous ses sites de production, il lui manquait auparavant la numérisation complète de son organisation opérationnelle. Le coup d'envoi a été donné en 2020 et l'entreprise a mis en place un système d'exécution de la production (MES) mondial appelé Leading2Lean. Cela a permis d'assurer une toute première communication technologique avec les machines et les installations, qui a fourni des réponses à des questions fondamentales, telles que les temps de fonctionnement des machines, la durée de fonctionnement, les interruptions et leurs raisons, ainsi que les cycles de maintenance nécessaires. Ces informations pouvaient certes être utilisées pour établir les périodes de maintenance, mais la planification détaillée des travaux de maintenance eux-mêmes devait toujours être effectuée manuellement via Excel, Outlook et des tableaux magnétiques. Il en résultait des processus de maintenance basés sur le papier, coûteux en temps et en ressources, avec des ruptures de supports et de systèmes, un manque de transparence et des difficultés de reporting.

Les différents défis du processus de maintenance basé sur le papier concernaient en profondeur trois niveaux : la gestion des documents, le niveau des processus et la perspective globale. La gestion des documents comprenant la création analogique, la validation, la révision, la distribution et le classement numérique prenait beaucoup de temps en raison de l'approche manuelle et des ruptures de médias, car des centaines d'installations chez Oetiker doivent jusqu'à présent être entretenues à des cycles différents : quotidiens, hebdomadaires, mensuels, semestriels ou annuels. De plus, il existe des variances mécaniques par site. Les processus manuels ne pouvaient pas refléter cette diversité dans toute son ampleur et il y avait donc toujours un risque potentiel d'erreur.

Création d'un processus de maintenance efficace avec Connected Work

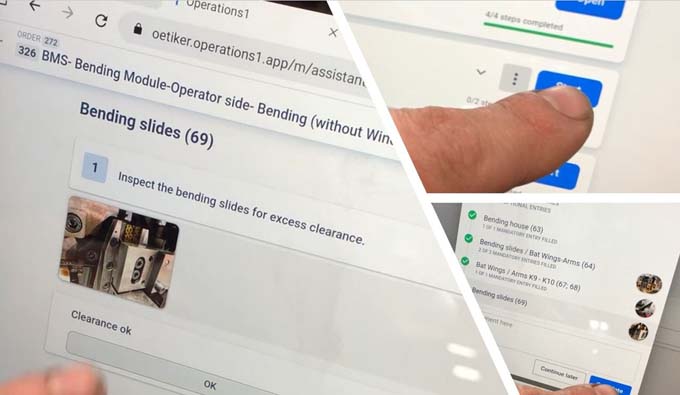

Operations1 s'est révélé être le partenaire idéal pour la numérisation globale des processus de maintenance gérés par les employés. Le choix s'est porté sur la célèbre plateforme Connected Worker en raison de sa capacité d'intégration transparente avec Leading2Lean, de sa rapidité de mise en œuvre et de sa grande convivialité. De plus, la solution logicielle est extrêmement évolutive grâce à sa structure modulaire, son multilinguisme et la possibilité de représenter différents types de machines par des classes de structure dans le backend. Pour les collaborateurs du groupe Oetiker, l'implémentation d'Operations1 signifie une simplification considérable des processus de leur travail quotidien : chaque collaborateur reçoit désormais les instructions de maintenance qui le concernent au bon moment. De plus, la maintenance s'effectue de manière entièrement numérique au moyen de listes de contrôle intuitives et de protocoles de vérification, dans lesquels les ouvriers suivent les instructions de maintenance étape par étape sur l'écran tactile de la tablette. Même les instructions détaillées spécifiques aux machines peuvent désormais être représentées numériquement. De plus, tous les documents autrefois classés dans des montagnes de papier sont agrégés dans un Single Point of Truth, qui peut être consulté à tout moment du jour et de la nuit depuis n'importe quel endroit.

Cela permet d'une part de réduire considérablement la complexité de la maintenance et d'autre part d'augmenter la transparence grâce aux données de processus en temps réel et aux rapports générés automatiquement. Il est également possible d'éviter les pannes de machines grâce à une meilleure planification et à un entretien régulier. Les machines bien entretenues constituent désormais un environnement de travail sûr et moderne pour les collaborateurs. Un processus de maintenance aussi efficace permet notamment une maintenance préventive autonome : l'ouvrier peut effectuer lui-même les petites tâches de maintenance.

Augmentation significative de l'OEE grâce à la maintenance numérisée

Oetiker s'est fixé de grands objectifs pour la numérisation complète de la maintenance : l'entreprise souhaite atteindre un taux d'efficacité global des installations (OEE) de 85 %. Celle-ci est considérée comme un indicateur important de la productivité d'une installation et une augmentation garantit donc un chiffre d'affaires à long terme. Pour atteindre cette valeur, le leader du marché s'est fixé des objectifs partiels. "Grâce à une approche numérisée de la maintenance, nous avons pu augmenter l'efficacité globale des installations de 11 % sur le site canadien après seulement six mois", explique Jacob Reid, Head Engineering, Oetiker Group. Cela s'accompagne d'une augmentation de la disponibilité des installations de 5 %, tandis que parallèlement, le Mean-Time-To-Repair (MTTR), c'est-à-dire le temps moyen de réparation après la défaillance d'une machine, a diminué de 23 %.

Ces chiffres parlent d'eux-mêmes et montrent que le potentiel de la maintenance numérique est loin d'être épuisé. Jusqu'à présent, 10 des 13 sites de production d'Oetiker dans le monde ont été déployés numériquement et l'entreprise a déjà des plans pour le déploiement des 3 autres sites. "Avec Operations1, nous établissons un standard global pour la maintenance préventive dans nos 13 usines", confirme Susanne Conrad, Head Equipment Engineering chez Oetiker Group. L'optimisation des processus de maintenance va donc prendre encore plus d'ampleur à l'avenir.

Source : www.operations1.com www.oetiker.com