Nettoyage des canaux de refroidissement dans l'industrie du plastique

Dans les conduits des outils de moulage par injection, la corrosion ou les dépôts de calcaire forment avec le temps une couche isolante qui réduit la section de ces canaux. Un nouveau système de nettoyage breveté utilise un procédé mécanique optimisé à air comprimé pour éliminer les dépôts tenaces et effectue le processus de nettoyage en deux fois moins de temps.

Lorsque, suite à des impuretés, les sections des conduits des outils de moulage par injection se réduisent, la chaleur ne peut plus être évacuée en quantité suffisante. Cela rend nécessaire le nettoyage régulier des canaux de refroidissement sur les installations de moulage par injection. Les méthodes chimiques utilisées jusqu'à présent pour le nettoyage doivent souvent être effectuées manuellement, et le contact avec les substances de nettoyage agressives représente un risque accru pour la santé et la sécurité des employés. C'est pourquoi wattec GmbH propose avec le Dreyproper une aide au nettoyage mobile et entièrement automatique qui élimine rapidement et en toute sécurité de tels dépôts. Aujourd'hui, la quatrième génération de cet appareil de nettoyage a encore été améliorée en termes de performance de nettoyage et de convivialité.

Nettoyage optimisé des canaux de refroidissement

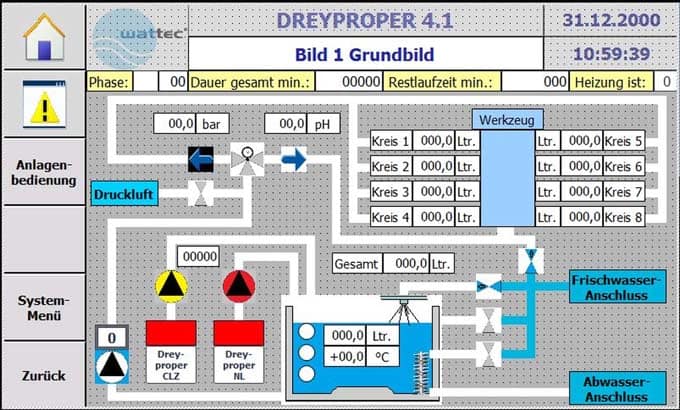

La nouvelle version du Dreyproper 4.1 élimine tous les dépôts dans un outil de moulage par injection en connectant simplement l'appareil aux canaux de refroidissement de celui-ci. Cela permet d'éviter le contact direct du personnel avec les produits de nettoyage, comme c'est le cas avec les méthodes manuelles traditionnelles. Ensuite, l'inondation d'eau potable est activée en premier lieu, puis la pompe de circulation est mise en marche et de l'eau fraîche est pompée à travers les canaux afin de déterminer s'il y a une fuite dans le moule. Si aucune fuite n'a été détectée, l'appareil commence à introduire le produit chimique de nettoyage et lance le processus de nettoyage proprement dit. "Pour que même les couches de boue qui se sont parfois formées sur le calcaire ou la rouille dans les conduites soient non seulement ameublies, mais aussi éliminées, le procédé dit de Rampling complète le nettoyage chimique", explique Joachim Rohmann, directeur de wattec GmbH. "Avec cette méthode de nettoyage mécanique, des bulles d'air de différentes tailles font office de brosse à air et détachent les dépôts et les incrustations de la paroi du canal". Tout au long du processus, différents capteurs surveillent et documentent le débit ainsi que la performance de nettoyage. Ces informations peuvent être consultées sur l'écran tactile ; de même, la commande du nettoyage automatique s'effectue via cette console.

Le double de canaux de nettoyage réduit la durée du processus

Lors du remaniement du Dreyproper en variante 4.1, l'amélioration de l'économie de nettoyage était au premier plan. Une géométrie optimisée permet désormais de raccorder huit canaux de refroidissement au lieu de quatre pour le rinçage avec contrôle du débit. En même temps, il est possible de pomper davantage de liquide de nettoyage. Celui-ci est introduit dans les canaux par une pompe centrifuge à plusieurs étages et à commande par fréquence, qui peut générer une pression élevée. Un raccord d'air comprimé est monté derrière, à l'aide duquel des bulles d'air sont injectées dans le flux volumétrique du produit de nettoyage. "Grâce à une modification entièrement automatique de la pression, les bulles d'air augmentent et diminuent en alternance", explique Rohmann. "Le courant qui en résulte fait tourbillonner les bulles d'air et les fait rebondir sans cesse contre les dépôts. De cette manière, même les incrustations les plus tenaces sont détachées et entraînées". La surface intérieure des canaux de refroidissement peut ainsi être brossée sur une grande surface, ce qui permet d'éliminer aussi bien les couches de boue isolantes que les dépôts situés en dessous.

Après l'ensemble du processus de nettoyage, le produit chimique est neutralisé avec une deuxième solution, puis rincé à l'eau douce. Cette procédure garantit que tous les résidus chimiques sont éliminés de l'outil de moulage par injection. Un échangeur de chaleur supplémentaire évacue rapidement la chaleur produite. Par conséquent, le cycle de nettoyage peut démarrer jusqu'à 45 minutes plus rapidement. "Pour réduire encore plus les temps d'arrêt de l'installation, les canaux peuvent être automatiquement soufflés à la fin du nettoyage via le raccord d'air comprimé", explique Rohmann. "Cela permet d'éliminer le liquide restant dans l'outil de moulage par injection, qui aurait autrement dû être éliminé par une étape de travail supplémentaire. Il est immédiatement propre et sec". Ensuite, tous les raccords du Dreyproper sont démontés de l'outil de moulage par injection correspondant et l'appareil de nettoyage, dans lequel se trouve désormais la solution neutralisée, est retiré. L'outil de moulage par injection est directement prêt à l'emploi.

Phase de test et conseil sur place

Pour se convaincre de l'efficacité et de la simplicité d'utilisation du Dreyproper 4.1, les utilisateurs peuvent également louer l'appareil à titre d'essai. Les experts en nettoyage de wattec se tiennent à leur disposition pour les conseiller, par exemple sur l'optimisation de l'eau de refroidissement. "Ces rendez-vous sont également très précieux pour nous, car nous recevons un feedback direct de la pratique", ajoute Rohmann. "Les expériences acquises sont bien entendu intégrées dans l'amélioration continue des programmes de nettoyage et de leur utilisation, ce qui se reflète dans la variante actuelle". Grâce à ces contacts personnels, le fabricant garantit que les outils de moulage par injection sont toujours nettoyés de manière optimale et que le Dreyproper est toujours à la pointe de la technologie.

Plus d'informations sur Internet : www.wattec.de