Avec l'AMDE à l'innovation

Le nouveau système FMEA basé sur les paramètres a transformé la précédente analyse des risques chez MAN en un outil innovant pour le développement de produits. Cela a permis de réduire les délais de traitement et d'améliorer considérablement la qualité des résultats ainsi que la communication avec le client.

Ians de nombreuses entreprises, les enquêtes de l'AMDEC sont encore considérées comme un mal nécessaire et ne sont souvent menées que parce que le client le souhaite. En outre, la méthode conventionnelle se réfère aux différents composants. Par conséquent, une telle analyse ne peut être effectuée qu'une fois que toutes les pièces ont été entièrement conçues.

Systématisation des études antérieures

"En fait, un client n'est pas intéressé au premier chef par un groupe électrogène, mais il veut avant tout acheter une fonction, par exemple la conversion du couple ou la compression de l'air", souligne Matthias Degen de Life Cycle Engineers à Mayence, "et ensuite un client veut savoir quels sont les dysfonctionnements ou les dommages qui peuvent survenir si cette fonction venait à tomber en panne complètement ou partiellement". C'est pourquoi le cabinet de conseil a développé la méthode traditionnelle AMDEC axée sur les composants il y a quelques années pour le secteur automobile sur une base fonctionnelle et l'a adaptée aux besoins spécifiques de chaque client. Sur la base de cette expérience, la MAN a demandé leur soutien en 2014 pour systématiser et automatiser les enquêtes précédentes. À Augsbourg, la société construit des moteurs diesel pour des applications maritimes et des centrales électriques fixes pour la production d'énergie. Elle a également développé ses propres turbocompresseurs pour cette gamme de produits, ce qui a permis des effets de synergie importants et donc de meilleures performances, car les valeurs de puissance et de consommation des moteurs actuels ne peuvent être atteintes sans turbocompresseurs.

La croissance accroît l'importance de l'AMDE

En raison d'un changement de la situation du marché, le secteur d'activité MAN Diesel & Turbo SE a connu une très forte croissance ces dernières années et, avec elle, la taille des lots à produire. En outre, les exigences en matière de produits ont également évolué, en particulier dans le sens de moteurs plus petits et plus rapides, par exemple pour les locomotives et les excavatrices. En conséquence, la méthode FMEA (Failure Mode and Effects Analysis) est devenue de plus en plus importante en tant que mesure préventive pour éviter les défaillances. Comme on le sait, les turbocompresseurs fonctionnent constamment à leurs limites mécaniques et thermiques, de sorte que même les plus petites défaillances peuvent entraîner des pertes de puissance importantes.

Il est vrai que des analyses de risque ont déjà été effectuées à Augsbourg sur la base de la fonction. Dans ce processus, les différentes fonctions d'un agrégat sont subdivisées de manière hiérarchique et enfin chaque risque est défini avec le numéro de priorité du risque (NPR). Cependant, le délai de réalisation d'une AMDE initiale pour un nouveau projet de candidature était d'environ une semaine. En outre, ces enquêtes n'étaient pas fondées sur une base uniforme, mais étaient extrêmement individuelles. "Cependant, afin d'identifier les risques le plus tôt possible au cours du processus de conception et de pouvoir initier des mesures de solution, notre objectif était de systématiser la mise en œuvre et de minimiser les efforts importants impliqués", se souvient Thomas Winter, responsable de l'évaluation de validation des turbocompresseurs au sein de l'entreprise. Ensemble, l'équipe du projet s'est maintenant fixé pour objectif de normaliser les enquêtes précédentes à l'aide d'un système dit "paramétrique" (FMEA), c'est-à-dire de permettre un degré élevé de comparabilité grâce à une procédure normalisée et automatisée. À cette fin, l'ensemble des exigences d'une demande ainsi que tous les risques connus et enfin toutes les mesures de test et d'évitement devaient être liés les uns aux autres de manière à ce qu'un plan de validation puisse en être automatiquement déduit.

La liste des paramètres est toujours complète

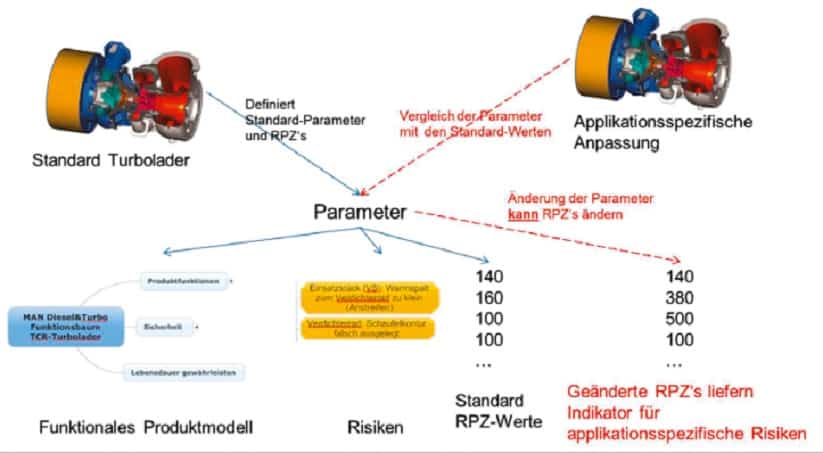

Dans un premier temps, les différentes conditions de fonctionnement des turbocompresseurs radiaux de la série TCR ont donc été enregistrées à l'aide d'une liste de paramètres. Pour ce faire, on a utilisé un ensemble d'environ 100 valeurs, qui décrivent maintenant complètement le comportement fonctionnel d'une application, comme par exemple les cycles de charge, l'angle d'inclinaison ou la température. Ainsi, il existe une liste identique pour chaque demande, dont les valeurs correspondent aux valeurs empiriques ou à la plage de validité d'une demande sans défaut comme situation initiale. Cela présente l'avantage que, sur la base des exigences du client documentées dans les spécifications, les paramètres modifiés peuvent être immédiatement comparés aux valeurs standard. En principe, une déclaration concrète est donc disponible à tout moment pour chaque paramètre. À partir de ces paramètres individuels, il a également été fait référence aux différentes fonctions ou composantes qui, à l'aide d'une pondération, définissent quelle influence primaire, par exemple, un angle d'inclinaison accru exerce ou qui modifie le profil de risque global.

L'étape suivante du système automatisé FMEA a été de compiler d'abord tous les risques connus indépendamment de l'application. Jusqu'à présent, ces connaissances n'étaient disponibles dans les têtes et les dossiers des employés que de manière distribuée, par projet ou par client, ce qui, dans le passé, était parfois à l'origine d'erreurs lors des enquêtes menées individuellement. Les employés avaient soit traité des questions inutiles, soit, dans le pire des cas, négligé les risques.

Cette liste de risques maximums nouvellement créée est désormais liée à la liste des paramètres. En conséquence - parce qu'il est désormais lié à l'application - le nombre total de risques est automatiquement réduit à ceux qui sont réellement pertinents ici pour une application spécifique. Si, par exemple, la température des gaz d'échappement augmente ensuite, l'enceinte sera bien sûr plus lourdement chargée. Toutefois, la question de savoir si cela doit être considéré comme un risque réel est désormais définie par le numéro de priorité du risque (NPR) déjà mentionné. Si elle dépasse la valeur limite de 120, cela est considéré comme une caractéristique d'un risque critique et cela est immédiatement affiché à l'employé dans ses feuilles Excel - également visuellement. "Cela signifie que nous pouvons détecter très tôt tous les risques qui peuvent survenir dans un nouveau projet et les évaluer en appuyant sur un bouton", explique Thomas Winter, confirmant le grand avantage de la nouvelle méthode - et ce avec un effort de traitement considérablement réduit de la part des employés.

Plan de validation dérivé automatiquement

Pour valider un risque ainsi identifié, des contrôles supplémentaires doivent bien sûr être effectués dans le cadre d'un projet de développement. C'est pourquoi, à l'instar de la liste des risques maximums décrite, un plan directeur de validation a également été créé. Dans un premier temps, il énumère également, de manière totalement indépendante de l'application, toutes les mesures de contrôle et d'évitement disponibles, chacune de ces mesures se voyant attribuer l'utilisation prévue correspondante, c'est-à-dire les erreurs ou les risques qui peuvent être contrôlés ou validés avec elle.

Dans des cas extrêmes, un paramètre (modifié) peut ainsi avoir un effet sur plusieurs fonctions ou composants. Le système permet ici d'avoir différentes vues, par exemple de savoir quels paramètres ont la plus grande influence sur les risques, quels sont les composants les plus menacés, ou quels composants ou fonctions sont visés, par exemple, par un test de cycle de charge sur le banc d'essai de composants. Dans l'ensemble, les profils de risque des différentes applications peuvent ainsi être comparés entre eux. Enfin, l'employé reçoit automatiquement un rapport de validation complet.

qui énumère désormais toutes les mesures nécessaires pour clarifier les risques pertinents. Si nécessaire, le système lui fournit également un aperçu supplémentaire des options de construction possibles et des risques non pertinents qui ont été automatiquement dissimulés. Cela permet d'avoir une vue d'ensemble complète à tout moment.

Du fournisseur au consultant en savoir-faire

Le système paramétrique SystemFMEA a été initialement développé pour la série de turbocompresseurs radiaux TCR et pour le nouveau domaine d'application des moteurs à grande vitesse. Cela offre déjà à MAN la possibilité de pouvoir vérifier très rapidement des applications testées avec des paramètres éventuellement modifiés en réponse à une demande d'un client.

Dans une prochaine étape, des applications entièrement nouvelles seront également intégrées dans le système. En règle générale, aucune expérience ou une expérience transférable limitée n'est disponible pour ces extensions, mais les modèles existants constituent une base uniforme pour de telles extensions. En tant que troisième domaine d'activité, le système sera également transféré à d'autres lignes de produits et séries, comme les turbocompresseurs axiaux. Enfin, et surtout, MAN a commencé à utiliser directement ces expériences et possibilités pour le développement de produits innovants. Le système y est devenu un élément essentiel pour identifier à l'avance les risques potentiels et les éviter spécifiquement par des tests et des simulations.

Le nouveau système basé sur les paramètres AMDE a également permis d'intensifier la communication avec le client grâce aux listes de paramètres qui sont toujours décrites dans leur intégralité, ce qui n'était malheureusement pas souvent possible dans cette clarté par le passé. En effet, ils sont maintenant mis au défi de préciser réellement leurs informations, ce qui signifie que le processus de coordination est toujours proprement documenté. "En même temps, cette communication approfondie a abouti à une compréhension technique commune, ce qui signifie que MAN peut de plus en plus assumer le rôle de conseiller et de fournisseur de savoir-faire vis-à-vis du client", rapporte Heiko Schmidt, chef de la division de validation des turbocompresseurs, "au lieu de réagir uniquement en tant que fournisseur, nous pouvons désormais également donner des suggestions constructives à un client". En outre, le délai d'exécution a été considérablement réduit - de près d'une semaine à un jour. Cela conduit à une grande acceptation parmi les employés, notamment pour élaborer l'effort de base nécessaire pour les nouveaux projets. En outre, leur travail prend une toute nouvelle dimension grâce à l'amélioration de la communication interne. Étant donné le grand nombre de projets en cours, c'est extrêmement important.