Réalité augmentée dans l'ingénierie automobile

Il y a environ six ans, l'objectif du département de développement technique d'Audi dans l'atelier de carrosserie était d'augmenter considérablement l'efficacité du marquage des boulons sur la machine de mesure à colonne. Grâce à un nouveau système de projection laser, l'objectif a été mis en œuvre avec succès sur le site d'Ingolstadt.

Le problème était le suivant : Il fallait au moins quatre employés pour travailler avec la machine à mesurer les colonnes, sur laquelle des carrosseries entières sont mesurées. "Nous ne pouvions marquer les boulons que sur cette machine à mesurer stationnaire, mais son utilisation était non seulement longue, car chaque point devait être placé en X-Y-Z et le tout devait être marqué avec une aiguille de marquage, mais aussi peu ergonomique, car les points devaient souvent être marqués en position voûtée sous le véhicule", se souvient Frank Kutschera, directeur du centre technique de carrosserie chez Audi à Ingolstadt. "Nous avons finalement reçu l'information de VW Group Research pour jeter un coup d'œil au Werklicht d'EXTEND3D. Un œil de taureau, car aucun autre fournisseur ne répondait à notre profil d'exigences".

Caméras et logiciels intelligents

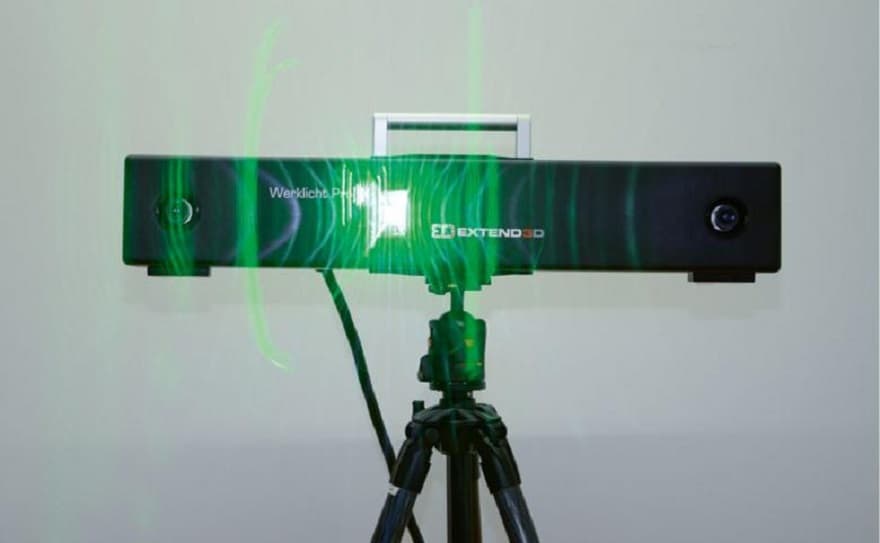

Werklicht - c'est le nom de la solution qui permettra désormais à Audi non seulement d'augmenter l'efficacité de son travail sur la machine à mesurer sur pied, mais aussi d'apporter des avantages significatifs en termes de flexibilité et, surtout, d'ergonomie. La solution vient de la société munichoise EXTEND3D GmbH, spécialisée dans la réalité augmentée pour l'industrie 4.0. Côté matériel, la solution globale se compose de deux caméras et d'un laser industriel pour la projection. Le cœur, cependant, est un logiciel sophistiqué qui relie les données numériques des plans en 3D à la réalité réelle. Tout d'abord, les données CAO existantes de tous les formats de données courants sont lues. Avec des cibles attachées à la pièce, le logiciel compare les plans stockés avec le corps réel et établit la référence. La pièce et le projecteur peuvent prendre des positions différentes - tout mouvement est compensé par le logiciel en temps réel. Le principe de fonctionnement du Werklicht permet, par exemple, d'utiliser le laser ou la projection vidéo pour marquer avec précision des points ou des zones de travail ou pour indiquer des informations sur les étapes de travail directement sur la pièce.

Dispositif spécial chez Audi

Les constructeurs automobiles d'Ingolstadt disposent d'un dispositif spécial - une grille rotative - sur lequel ils peuvent fixer la sous-construction pour le marquage des montants à l'aide d'un éclairage d'usine. Cela les rend non seulement très flexibles, mais la projection peut également être effectuée en position debout. Les autres applications sont les ouvertures, l'affichage des contours ou l'inspection des composants. En fin de compte, les spécialistes de la carrosserie peuvent utiliser le laser pour afficher tout ce qu'ils reçoivent sous forme de données du département de conception. Le déroulement des opérations est le suivant : Tout d'abord, le composant est fixé sur le gril rotatif lorsque les spécialistes d'Ingolstadt doivent travailler tout autour. Ensuite, ils attribuent les marqueurs que le Werklicht utilise pour les mesures. Ensuite, ils travaillent sur les projections.

Deux au lieu de quatre employés

Werklicht offre aux carrossiers des avantages en temps et en personnel d'environ 50 % chacun pour le traçage, soit un total de 75 %. Au lieu de quatre employés, seuls deux sont désormais nécessaires. Et contrairement à la machine à mesurer les colonnes, ils peuvent effectuer l'usinage en deux fois moins de temps et sont également flexibles dans l'espace. Pour les constructeurs automobiles d'Audi, cependant, un autre aspect est d'une grande importance : ils ne posent pas de boulons ou ne positionnent pas les pièces sur le zéro CAO, car dans la construction de prototypes, les pièces ne sont pas encore aussi précises. Toute l'interaction dans le grand corps est encore en cours de développement - et ce sont précisément ces erreurs d'imprécision qu'ils calculent directement via les marqueurs. De cette façon, les boulons peuvent être positionnés de la position correcte pour la carrosserie du véhicule à la position réelle de la pièce, ce qui permet d'éviter des retouches ultérieures lors de l'assemblage. En utilisant le Werklicht, les carrossiers éliminent cette source d'erreur - ce qui signifie bien sûr aussi un gain de temps pour eux.

Production des Audi A3 et A4

Outre le développement technique, le Werklicht est également utilisé dans la production des Audi A3 et A4 sur le site d'Ingolstadt pour le marquage des pièces de série. En termes de fonctionnalité, cette application est très similaire au marquage des boulons, car les positions sont également transférées aux composants à partir des listes CSV et il est ensuite vérifié visuellement si les points de soudure sont correctement positionnés ou trop près de la coupe ou quelque part hors tolérance. Il faut tenir compte du fait que le domaine de la technologie de l'assemblage comporte certaines complexités qui ne peuvent être traitées de manière rigide et coûteuse qu'avec des équipements de mesure et d'essai classiques - surtout lorsqu'on pense aux machines de mesure à colonne ou aux gabarits d'essai. Ces derniers sont souvent utilisés dans les tests d'accompagnement des séries. Ils sont non seulement coûteux, mais doivent également être entretenus en permanence et toujours produits à nouveau lorsque des modifications sont apportées au composant.

"Dans le passé, nous étions inflexibles avec la machine à mesurer sur pied ; nous devions souvent reconstruire pour que le point de départ soit orienté dans la bonne direction. Le mode opératoire du Werklicht est plus rapide et plus facile, et nous sommes également devenus meilleurs que nous l'espérions en termes de précision", conclut Frank Kutschera de manière positive.