Wertorientiertes Design for Six Sigma

Der Erfolg von Produkten ist massgeblich davon abhängig, inwiefern sich diese aus Kundensicht positiv vom Markt differenzieren. Eine wertorientierte Produktentwicklung auf Basis der Design for Six Sigma Systematik ermöglicht Herstellern die gezielte Identifikation, Gestaltung und Absicherung werttreibender Differenzierungsmerkmale

Die weltweite Vernetzung von Märkten bietet Kunden die Möglichkeit, zwischen vergleichbaren Produktvarianten zu wählen. Viele Hersteller aus Hochlohnländern wählen dabei die Strategie, durch hohe Prozesseffizienz und klassische Qualitätsparameter (z.B. Fehlerfreiheit/Lebensdauer) ihre Konkurrenzfähigkeit am Markt zu wahren. Die Differenzierung über diesen «Designto-Cost»-Ansatz gestaltet sich jedoch infolge der in Niedriglohnländern rasant steigenden Prozesseffizienz und technischen Produktqualität zunehmend als schwierig.

Beispiele erfolgreicher Unternehmen unterschiedlicher Branchen belegen, dass die Fokussierung auf die vom Kunden wahrgenommene Qualität und deren konsequente Umsetzung in erfolgreiche Produkte sogar zu grösseren Wettbewerbsvorteilen führen. Im Vergleich zum «Design-to-Cost» wird bei einem solchen «Engineer-to-Value» nicht die reine Kostenreduzierung angestrebt, sondern vielmehr eine kostenbewusste und wertorientierte Differenzierungsstrategie über die gezielte Steigerung werttreibender Produktmerkmale gewählt.

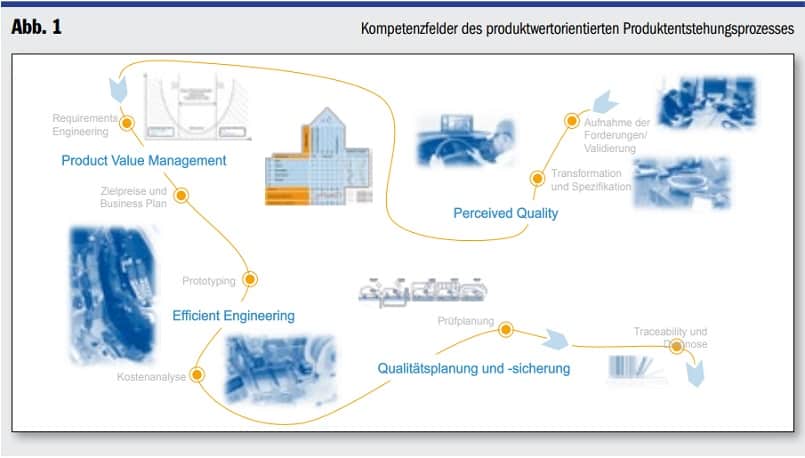

Kompetenzfelder des Engineer-to-Value

Zur Umsetzung des Engineer-toValue in der Produktentwicklung sind zahlreiche Kompetenzen notwendig, die durch den gezielten Einsatz entsprechender Werkzeuge und Methoden systematisch unterstützt werden. Wesentliche Kompetenz ist zunächst die objektive Aufnahme und Transformation funktionaler, aber auch emotional-subjektiver Kundenforderungen. Weiterhin ist ein durchgängiges Produktmanagement erforderlich, um Anforderungen und Spezifikationen ohne Informationsverlust innerhalb des Entwicklungsprozesses und prozessübergreifend bereitzustellen.

Nur in den seltensten Fällen ist der Kunde bereit, allen von ihm formulierten Anforderungen den entsprechenden Wert beizumessen. Engineer-to-Value erfordert daher von Unternehmen die Fähigkeit, die Produktspezifikation wertorientiert anzupassen, also Produktwertmanagement zu betreiben.

Um die Entwicklungs- und Produktionskosten möglichst gering zu halten, sind Kompetenzen im Bereich des Efficient Engineering notwendig. Diese beinhalten sowohl effektive Methoden zur Prozessoptimierung am Ende der Entwicklung als auch die Beherrschung moderner Prototyping-Technologien.

Schliesslich bedarf ein ganzheitlicher Engineer-to-Value-Entwicklungsansatz auch der Kenntnis darüber, wie sich die Produktqualität nach der Entwicklung absichern lässt. Dazu sind Kompetenzen im Bereich der Qualitätsplanung und -sicherung erforderlich. Diese ermöglichen es, bereits bei der Produktentwicklung die spätere Prüfstrategie zu berücksichtigen und dadurch das Produkt auch im Hinblick auf potenzielle Prüf- und Fehlerkosten zu optimieren.

Absicherung der Produktentwicklung

Um die Kompetenzen und Methoden des Engineer-to-Value innerhalb der Produktentwicklung gezielt einzusetzen und gleichzeitig eine termingetreue Zielerreichung sicherzustellen, ist eine entwicklungsorientierte Projektmanagement-Systematik zwingend notwendig. Um darzustellen, wie Unternehmen den Engineer-to-ValueAnsatz in der Produktentwicklung realisieren können, wird im Folgenden eine entsprechend erweiterte Design-for-Six-Sigma-Systematik vorgestellt. Dabei wird auch eine Verknüpfung zu dem insbesondere in der Automobilindustrie verbreiteten Modell der Reifegradabsicherung (RGA) des VDA aufgezeigt, um das Potenzial einer Integration in bestehende, standardisierte Entwicklungsabläufe darzustellen.

Wertorientierte DfSS-Systematik

DfSS gliedert sich, wie der Six-Sigma-Ansatz, in ein an Deming angelehntes Phasenmodell, den DIDOV-Zyklus. DIDOV steht für Define, Identify, Design, Optimize und Verify.

Define

Innerhalb der Define-Phase ist der Zielraum des Entwicklungsprojektes festzulegen. Mithilfe klassischer Methoden des Projektmanagements wie Quality-Gates und Meilensteinen sowie Methoden zur Projektauswahl und -bewertung wie SWOT- und Stakeholderanalysen werden Zeit- und Kostenrahmen des Projektes sowie produktbezogene Ziele wie Marktsegment, Zielgruppe und -preis bestimmt. Im Kontext des für Engineer-to-Value elementaren Produktmanagements ist bereits hier eine Produktstrategie zu entwickeln, in der etwa die zukünftige Modell- und Variantenpolitik festgehalten ist. Abschluss der Define-Phase bildet ein ausgearbeiteter Business-Plan, der die Ergebnisse der Voranalysen enthält und Projektrahmenbedingungen, -auftrag, -verantwortliche und -beteiligte festlegt. In Analogie zur RGA ist die Define-Phase dann abgeschlossen, wenn eine Innovations- bzw. Projektfreigabe erteilt werden kann.

Identify

Nachdem das Entwicklungsziel grob abgesteckt wurde, sind die tatsächlichen Kundenwünsche und -forderungen an das zu entwickelnde Produkt auf Basis der Stimme des Kunden (Voice of the Customer) zu erfassen und zu bewerten. In Produktkliniken werden die expliziten und impliziten Kundenforderungen im Gebrauchsfall ermittelt. Über die Analyse sozialer Medien können zusätzlich wesentliche Produktparameter, die Begeisterung oder Unmut auf Kundenseite evozieren, eruiert werden. Sensorische Studien ermöglichen die Feststellung von wahrnehmungsrelevanten Produkteigenschaften sowie hedonischer Präferenzen. Die identifizierten kritischen Qualitätsmerkmale (critical to quality – CTQs) werden in einer DesignScorecard festgehalten, die im Laufe des Entwicklungsprojektes fortwährend angepasst und vervollständigt wird. Durch die Aufstellung kritischer Qualitätsparameter steht am Ende der Identify-Phase im Sinne des RGA die Freigabe zur Grobentwicklung des geplanten Produktes.

Design

In der Design-Phase sind auf Basis der kritischen Qualitätsmerkmale mögliche Design-Varianten des Produktes zu entwickeln und zu bewerten. Eine effiziente Generierung neuer Lösungsvarianten wird durch entsprechende Kreativitätstechniken wie das erfinderische Problemlösen (TRIZ) und die Abstraktion von vorhandenen Lösungen über die Methode des morphologischen Kastens gefördert. Die Grundlage für die Entwicklung stellen die aus den Forderungen abgeleiteten CTQs dar. Im Anschluss werden potenzielle Substitute für Produktparameter identifiziert, die eine Herstellungskostenminderung bei gleichbleibendem Produktwert ermöglichen (Design-to-Cost). Die entwickelten Varianten werden einer Bewertung unterzogen, bei der z.B. Herstellbarkeit, potenzielle funktionelle Sicherheit, prognostizierter Produktwert und das Fehlerpotenzial abgewogen werden. Auf Grundlage dieser Bewertung wird eine Lösungsvariante ausgewählt, die im weiteren Projektverlauf ausdetailliert wird. Als Äquivalent zum RGA bildet die Freigabe zur Detailentwicklung den Abschluss der Design-Phase.

Optimize

Das ausgewählte Produktkonzept wird innerhalb der Optimize-Phase durch den Einsatz moderner Prototyping-Methoden und das Benchmarking mit Komponenten von Vergleichsprodukten iterativ hinsichtlich des Kundenwertes und produktbezogener Kosten ausdetailliert. Mittels Ansätzen des ProduktTeardowns werden über den Vergleich mit Konkurrenzprodukten Anhaltspunkte für Kostenoptimierungen einzelner Komponenten abgeleitet. Durch den Einsatz von Methoden der Fehlervermeidung wie der Fehlermöglichkeits- und -einflussanalyse (FMEA) wird sichergestellt, dass das entwickelte Produkt die Kundenforderungen robust, d.h. in jedem möglichen Einsatzbereich, erfüllt. Mithilfe gezielter Experimente im Rahmen der statistischen Versuchsmethodik wird der Herstellungsprozess auf die Qualitäts- und Kostenziele hin eingestellt. Durch die Optimize-Phase ist schliesslich eine durchgängige Verknüpfung der eingangs erhobenen Kundenforderungen mit den zu realisierenden Fertigungsparametern möglich. Den Abschluss der Optimize-Phase bilden die Freigaben zur Pilotierung des entwickelten Produktes sowie des entworfenen Fertigungsprozesses

Verify

In der Verify-Phase ist es Ziel, die Fähigkeit von Prozess und Produkt zu bestätigen. Durch Stabilitätsund Fähigkeitsuntersuchungen wird sichergestellt, dass der Produktionsanlauf möglichst kurz und störungsfrei verläuft. Durch kundenorientierte Produktvalidierungsmethoden wie z.B. Kundenstudien wird sichergestellt, dass das Produkt hinsichtlich seines Einsatzzweckes die relevanten Qualitätskriterien des Kunden erfüllt und der Markterfolg damit prognostizierbar ist. Um die Produktqualität im Anlauf und in der Serie abzusichern, entsteht ein umfassender Produktlenkungsplan. Dieser beinhaltet die festgestellten relevanten, zu überwachenden Produkt- und Prozessmerkmale, die Merkmale mit besonderer Bedeutung und die Massnahmen zur Einhaltung der Prozessfähigkeit. Im Bereich des Projektmanagements findet eine abschliessende Bewertung des Entwicklungsprojektes anhand eines Planungsabgleiches mit dem anfangs entwickelten Business- und Projektplan statt.

Produkteffektivität und Prozesseffizienz absichern

Durch die Verknüpfung bewährter Methoden aus Projekt- und Qualitätsmanagement mit Methoden und Kompetenzen des Engineer-toValue-Ansatzes wird einer durchgängigen Verfolgung der Kundenforderungen zur gezielten Gestaltung des Produktwerts nachgegangen, ohne dabei Produkt- und Herstellkosten unberücksichtigt zu lassen. Der am WZL entwickelte, wertorientierte DfSS bietet daher allen Unternehmen eine Entwicklungssystematik, die die Optimierung des wahrgenommenen Produktwertes unter Berücksichtigung relevanter Kostenfaktoren möglich macht.