«Swiss m4m Center» erfolgreich nach ISO 13485 zertifiziert

Das Technologietransferzentrum für 3D-Druck in der Medizintechnik erfüllt seit Mitte April offiziell die Anforderungen der ISO-Norm 13485:2016 und darf damit Implantate und Instrumente für Patienten produzieren. Das ist auch der Startschuss für vielversprechende Projekte mit Schweizer KMU: Das Partnernetzwerk umfasst bereits 45 Organisationen.en.

Die Idee ist so reizvoll wie naheliegend: Nach der Diagnose einer schmerzhaften Hüftgelenksarthrose erstellen bildgebende Verfahren ein hochaufgelöstes 3D-Bild des Gelenks – und damit die Basis für ein individuell angepasstes Implantat: Die Daten werden weiterverarbeitet und landen schliesslich als digitaler Bauplan in einem 3D-Drucker, der das Einzelstück passgenau und kostenoptimiert herstellt.

ISO 13485:2016 für medizintechnische Produkte

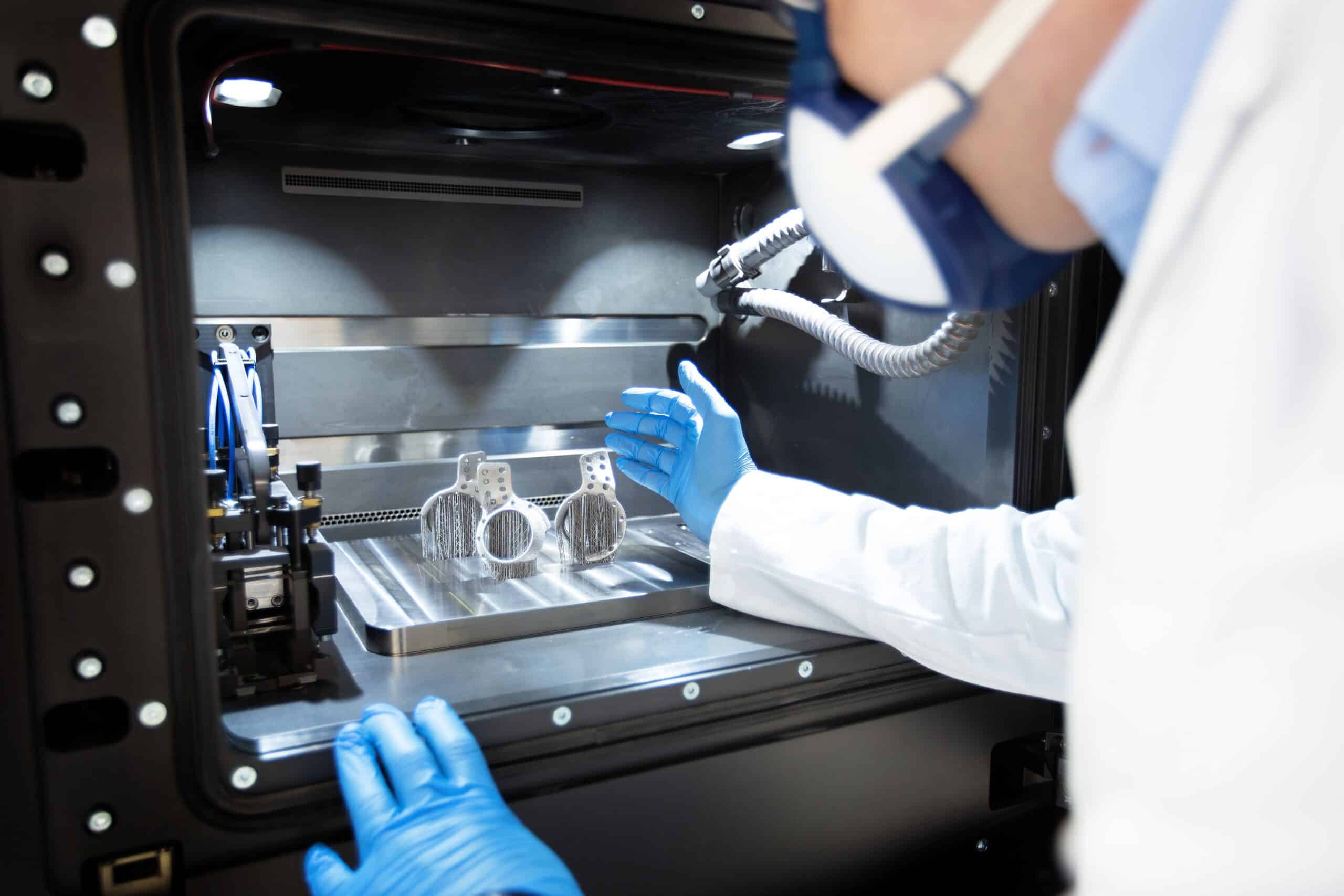

Solche und andere Ideen, die 3D-Druck erst möglich macht, zu fördern, ist das Ziel des Swiss m4m Centers in Bettlach im Kanton Solothurn. Erst im September 2020 eröffnet, ist es nun erfolgreich zertifiziert – nach der anspruchsvollen ISO-Norm 13485:2016 für medizintechnische Produkte. Erst dieser Schritt erlaubt es den Fachleuten, mit der Produktionslinie, die sie in den vergangenen Monaten installiert und getestet haben, reale Produkte für Patientinnen und Patienten zu fabrizieren.

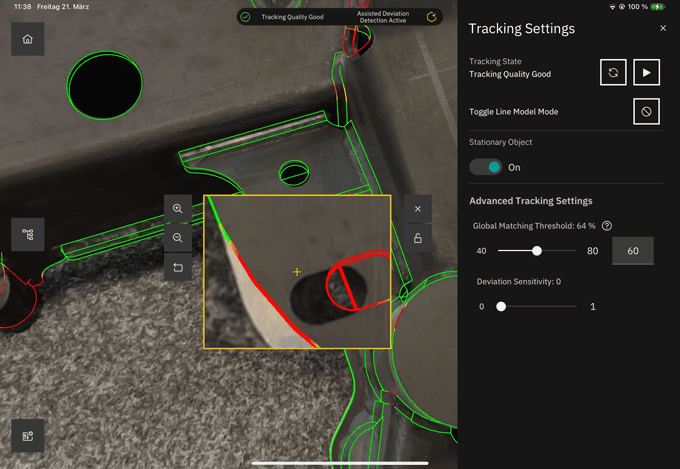

Die Technologie ist aufwändig: Drei wuchtige 3D-Drucker stehen bereit – ergänzt von mehreren „Kollegen“, die für den Betrieb genauso notwendig sind. Zum Beispiel ein Gerät im Kühlschrankformat, um den Drucker-Rohstoff, etwa eine pulverisierte Titanlegierung, zu sieben und zu reinigen. Die „Depowdering“-Maschine, die fertige Werkstücke unter Vibrationen dreht und wendet, bis auch das letzte Pulverkörnchen hinabgerieselt ist. Und ein „Ofen“, in dem gedruckte Teile allmählich auf 600 bis zu 800 Grad erhitzt werden: das Spannungsarmglühen, um interne Verspannungen zu eliminieren, die der hitzige 3D-Druck im Material hinterlässt.

Der Gerätepark zeigt zweierlei: Erstens ist 3D-Druck komplexer, als es auf den ersten Blick erscheint. Und zweitens kostspielig: Die Investitionen belaufen sich laut CEO Nicolas Bouduban auf rund zwei Millionen Franken. Diese Investitionen werden von allen Partnern zusätzlich mit einem Kooperations-Goodwill unterstützt, sagt Bouduban: „Alle leisten einen Beitrag und bekommen dafür Sichtbarkeit, Projektaufträge oder Knowhow zurück.“

Auf die Bedürfnisse von KMU ausgerichtet

Ein Geben und Nehmen also, mit Vorteilen für alle: Materialhersteller, Anlagenbauer, Software-Entwickler für das Prozess- und Qualitätsmanagement, potenzielle Anwender wie Kliniken, die neuartige Medtech-Produkte einsetzen können. Und vor allem für Schweizer KMU, die einen solchen Gerätepark weder besitzen noch das nötige Knowhow haben, um ihn einzusetzen. Für sie soll Swiss m4m ein „Nährboden“ werden, um innovative Gelenk- oder Dentalprothesen und andere Produkte zu industrialisieren – von A bis Z, von der Idee über die Marktanalyse bis zum Transfer in die Serienproduktion.

Konkrete Ideen? Ja, sagt CEO Bouduban, die gibt es bereits. Zum Beispiel passgenaue Wirbelsäulen-Implantate, um Bandscheiben anhand von dreidimensionalen Patientendaten zu ersetzen. Doch vor solchen Projekten steht immer die Frage, ob eine Idee überhaupt 3D-geeignet ist, erklärt Verwaltungsrat Mitglied Andreas Wenger, General Manager der Firma Precipart SA, die Unternehmen weltweit mit Medizintechnik-Bauteilen beliefert.

„Beim heutigen Hype um den 3D-Druck“, so Wenger, „ist es wichtig zu wissen, wo diese Technologie effektiv Sinn macht.“ Schliesslich gibt es in der Metallbearbeitung bewährte Konkurrenzverfahren. Beispiel Fräsen: Lässt sich ein gewünschtes Produkt damit effizient herstellen, erklärt der Experte, ist 3D-Druck oft schon nicht mehr konkurrenzfähig, weil zu zeitaufwendig und damit zu teuer. „Die Entwicklungs-Ingenieure müssen in 3D denken, um das Maximum aus dieser neuen Technologie herausholen zu können“, sagt Wenger, „dieses Knowhow geben wir am Swiss m4m Center weiter.“

Bei komplexen Werkstücken kann das Verfahren bedeutende Vorteile bringen – zum Beispiel, wenn ein Implantat damit in nur einem Durchgang fertig geformt ist, ohne dass man anschliessend noch bohren oder fräsen muss. Grosses Potential liegt auch in Anwendungen, bei denen mehrere Teilstücke zu einem einzigen Bauteil kombiniert und produziert werden.

Als Beispiel nennt Wenger ein Implantat, das aktuell in Bettlach mitkonzipiert wird – mit rohrförmigen Strukturen im Inneren: verborgene Kanäle, die für Kühlung sorgen. „Das kann man mit keinem anderen Verfahren in einem Schritt produzieren“. Sein Fazit: 3D-Druck kann bei anspruchsvollen Anforderungen eine lohnende Lösung sein; bei kleinen bis zu sogar hohen Stückzahlen – eine Chance für KMU in der Zulieferkette und auch für Medizintechnik-Unternehmen. Potenzial ist in der Schweiz reichlich vorhanden: Die Medtech-Branche, stark vertreten am Jurasüdfuss, verkaufte im Jahr 2019 Produkte und Leistungen im Wert von fast 18 Milliarden Franken – dank rund 1400 Firmen und dem Knowhow von 63’000 Angestellten.

Viel Unterstützung aus der Branche

Das Interesse an Swiss m4m Center ist folgerichtig gross. 45 Partner sind seit der Eröffnung im September 2019 an Bord gekommen. Auf Plattformen wie LinkedIn mehren sich die Follower stetig. Und ein Webinar des schwedischen Titanpulver-Herstellers Sandvik, bei dem CEO Bouduban auftrat, verfolgten mehrere tausend Menschen. „Das Projekt scheint einen Nerv zu treffen“, sagt Empa-Direktionsmitglied Pierangelo Gröning, der als Mitbegründer der AM-TTC-Initiative den Aufbau des Swiss m4m Center massgeblich mitangestossen hat. „eine Non-Profit-Produktionslinie mit Open Access für KMU: Das gab es in der Schweiz bisher nicht.“

Neben dem Technologietransfer wird sich Swiss m4m Center auch stark auf Wissensvermittlung konzentrieren. Gemeinsam mit der Höheren Fachschule Technik Mittelland ist ein Schulungskonzept entstanden. Die Empa bietet mit den Fachleuten in Bettlach Weiterbildungskurse an und wird zudem Lernende für Schulungen in Additive Manufacturing dorthin schicken. Auch die Schweizerische Stiftung für mikrotechnische Forschung (FSRM) in Neuchâtel bietet einen Kurs an. Für solche Aus- und Weiterbildungsangebote ist seit kurzem eigens eine Trainingsleiterin im Einsatz.

Das bisherige Echo stimmt Nicolas Bouduban zuversichtlich, auch wenn die Arbeit, nach der kreativen und sportiven Aufbauphase, eigentlich erst jetzt beginnt. Ob Implantate für Patienten, die komplizierte Frakturen erlitten haben, ob in der Kieferchirurgie oder für passgenaue Prothesen: Individualisierte Lösungen sind für den Fachmann ein Wachstumsmarkt. „Die Möglichkeiten in der Medtech-Branche sind längst nicht ausgeschöpft“, sagt der CEO, „und immer mehr Firmen wollen in diesem Bereich Fuss fassen.“

Quelle: Empa

Schweizweites Netzwerk für Technologietransfer

Das «Swiss m4m Center» gehört zur „AM-TTC Alliance“ (Advanced Manufacturing Technology Transfer Centers, siehe unten) und wird aus mehreren Quellen finanziert. Die Gelder für die Aufbauphase 2019-2020 kamen vom ETH-Rat. Zusätzlich steuert das Eidgenössische Departement für Wirtschaft, Bildung und Forschung, das das «Swiss m4m Center» gegen Ende des vergangenen Jahres als „Forschungseinrichtung von nationaler Bedeutung“ eingestuft hat, eine Finanzierung bis 2024 bei. Zudem fördern die Kantone Bern und Solothurn sowie zahlreiche Partner aus der Wirtschaft das Projekt.

Für weitere Infos: www.am-ttc.ch