Schlüssel zur Qualität

Steigende Kundenbedürfnisse durch den technologischen Wandel erfordern in steigendem Umfang eine schnelle Umsetzung komplexer Produktionsprozesse. Dadurch hat die Produktion längst ihr verstaubtes Image als rein ausführende Einheit abgelegt und ist heute ein strategischer Erfolgsfaktor geworden.

Die Führung und Kontrollierbarkeit der Produktion rückt immer stärker in den Vordergrund und wird zum zentralen Bestandteil strategischer Entscheidungen. Um die Wirtschaftlichkeit zu gewährleisten und die Produktion zu steuern, benötigen Unternehmen ein leistungsfähiges Produktionscontrolling.

Qualitätspotenziale heben

Qualitätsthemen gewinnen weiterhin an Bedeutung: Nicht nur haften Hersteller durch das Produkthaftungsgesetz bei Sach- und Personenschäden. Durch Fehler im Herstellungsprozess fallen Nacharbeit und Ausschuss an. Hierdurch entstehen signifikante Kosten. Werden fehlerhafte Teile in grössere Baugruppen eingesetzt, sind sogar Folgekosten möglich. Noch weitreichendere Folgen haben fehlerbehaftete Produkte, die nicht als solche erkannt und an Kunden ausgeliefert werden. Unternehmen riskieren so, ihre Kunden zu verärgern oder sogar ganz als zukünftige Käufer zu verlieren. Dies kann wiederum aus Sicherheitsdenken zu zusätzlichen planmässigen Prüfkosten führen.

Wenn Qualität zum Kostenblock wird

Qualitätsbezogene Kosten sind nichts Neues und bilden einen nicht unerheblichen Kostenblock, den es zu berücksichtigen gilt. Ein integriertes Produktionscontrolling, welches die Qualitätspotenziale der heutigen Unternehmen hebt und in die Produktion einbindet, kann deshalb ein wichtiger Garant für den wirtschaftlichen Erfolg sein.

Kennzahlen – Basis der Steuerung

Erst mit dem Einsatz erprobter Methoden und Kennzahlen erhält das Management die erforderliche Transparenz, um die wichtigen fertigungswirtschaftlichen Fragen zu beantworten und die daraus resultierenden Produktionsziele abzuleiten, zu bewerten und zu kontrollieren. Doch in vielen Unternehmen ist es heute noch so, dass die Steuerungsmöglichkeiten in der Produktion entweder gar nicht vorhanden oder nicht adäquat sind, um eine zielführende Arbeitsgrundlage für das Produktionsmanagement zu gewährleisten. Folglich kann auch keine Integration in die gesamtheitliche Unternehmenssteuerung stattfinden.

Obwohl sich der Produktionsbereich aufgrund seiner meist standardisierten und repetitiven Vorgänge hervorragend zur Steuerung mittels Kennzahlen eignet, gilt es, einige Herausforderungen zu meistern. Das Erkennen geeigneter Kennzahlen, die von Unternehmen zu Unternehmen unterschiedlich sind, ist eine dieser Herausforderungen. Beispielsweise gebietet die strategische und vermögensstrukturelle Bedeutung der Produktion, getrieben durch technologischen Fortschritt, Produktvariabilität und Kapitalbindung, eine sorgfältige und kritische Definition von Controlling-Mechanismen und operativen wie auch finanziellen Kennzahlen.

Ähnlich der allgemeinen Produktionskennzahlen scheint auch die Bewertung der Produktionsqualität auf den ersten Blick einfach. Gerade bei nicht projektgetriebenen Branchen und standardisierter Serienfertigung können Ausschussquoten leicht ermittelt werden. Klassische Kennzahlen wie beispielsweise Nachbearbeitung, Schwund und nicht zuletzt Ausschuss sollten in das Kennzah-lensystem einfliessen. Bei

QualitätsorientiertesControlling

dieser Kennzahlenkategorie liegt die Problematik jedoch eher in der korrekten Interpretation. Um das tatsächliche Qualitätsniveau des Unternehmens samt seiner Kosten abzubilden, müssen Fehler identifiziert und die tatsächlich daraus resultierenden Kosten ermittelt werden. Hierzu benötigt das Unternehmen geeignete Prozesse. Neben der Datenqualität in operativen Systemen spielen für die erfolgreiche Nutzung eines qualitätsorientierten Produktionscontrollings verschiedene technische, organisatorische und menschliche Faktoren eine entscheidende Rolle:

- Aufbau der Prozesse

- Informationsbedürfnisse für Mensch und Maschine

- Softwareanpassung an Organisation

- Schulungsgrad der Benutzer

- Klare Verantwortlichkeiten für Daten

- Interesse der Benutzer

- Erfahrung der Benutzer

- Implementierte DatenqualitätsStrategie

Mehrdimensionaler Ansatz durch die Balanced Scorecard

Qualitätskennzahlen sollten nicht nur unilateral betrachtet werden. Einen bekannten Ansatz für die mehrdimensionale Betrachtung bietet die Balanced Scorecard. Hier gliedert sich das Kennzahlensystem in frei definierbare Perspektiven – in der Theorie sind das die Finanz-, Kunden-, Prozess- und EntwicklungsperspektiQualitätskennzahlenve. Dieser Ansatz soll das Blickfeld des Managements auf verschiedene relevante Kriterien lenken und somit ein ausgewogenes Bild ermöglichen.

Das Prinzip der Mehrdimensionalität kann auch bei der Betrachtung des Qualitätsaspektes zum Einsatz kommen. Beispielsweise ist die Reduktion der Fehlerquote eine Kennzahl der Prozessperspektive, die Reduktion der Fehlerkosten eine Kennzahl der Finanzperspektive und die Kundenzufriedenheit bezüglich Qualität kann der Kundenperspektive zugeordnet werden. So kann man durch die Veränderung der Blickrichtung und den Einsatz spezifischer, qualitätsabhängiger Kennzahlen verschiedene Aspekte abdecken und ein ganzheitliches Produktionscontrolling aufbauen.

Ganzheitliches Bild für bessere Steuerbarkeit

Dies verschafft nicht nur Transparenz und ermöglicht eine bessere Steuerbarkeit, sondern ermöglicht im gleichen Zuge die Verbindung zu den übergeordneten strategischen Zielen der Organisation. Ziel eines qualitätsorientierten Produktionscontrollings darf es jedoch nicht nur sein, geeignete Schlüsse und darauf aufbauend Reaktionsmöglichkeiten zu erhalten. Vielmehr sollten Fehler im Produktionsprozess und die damit verbundenen Kosten von vornherein vermieden werden. Entsprechend dem Prinzip der Wirtschaftlichkeit ist dieses Ziel mit minimalen Kosten anzustreben.

Was es bei der Umsetzung zu beachten gilt

Aktuelle Probleme sowie individuelle Besonderheiten des Produktionsprozesses eines Unternehmens müssen beim Aufbau eines Produktionscontrollings berücksichtigt werden. Diese akuten Probleme haben die vornehmliche Aufmerksamkeit des Managements, das eine schnelle Lösung wünscht. Auftretende Probleme können vielseitig sein und grossen Einfluss auf die Qualität eines Produktes oder sogar das Gesamtqualitätsniveau haben. Unabhängig davon, ob es sich um Betriebsmittel, Werkstoffe oder Personal handelt, alle Produktionsfaktoren beeinflussen die Qualität eines Produktes. Es gilt, diese kurzfristig entstandenen Probleme mittels eines geeigneten Produktionscontrolling-Tools zu identifizieren und die notwendige Transparenz und Entscheidungsgrundlage zu schaffen, um die Probleme schnell abwenden und zukünftig vermeiden zu können.

Die verschiedenen Managementebenen in einem Unternehmen haben unterschiedliche Ansprüche bezüglich des Produktionscontrollings. Somit müssen die eingesetzten Kennzahlen variieren. Beispielsweise kann eine Gesamt-Ausschussquote für den Produktionsleiter zwar interessant sein, ermöglicht jedoch keine gezielte Steuerung bezogen auf die Einzelaggregate, Engpassarbeits

Unterschiedliche Ansprüche beachten

plätze oder auf die Einzelproduktebene. Aus diesem Grund ist es notwendig, das Produktionscontrolling durch Kaskadierung auf die Bedürfnisse der jeweiligen Hierarchiestufen herunterzubrechen bzw. zu aggregieren und anzupassen.

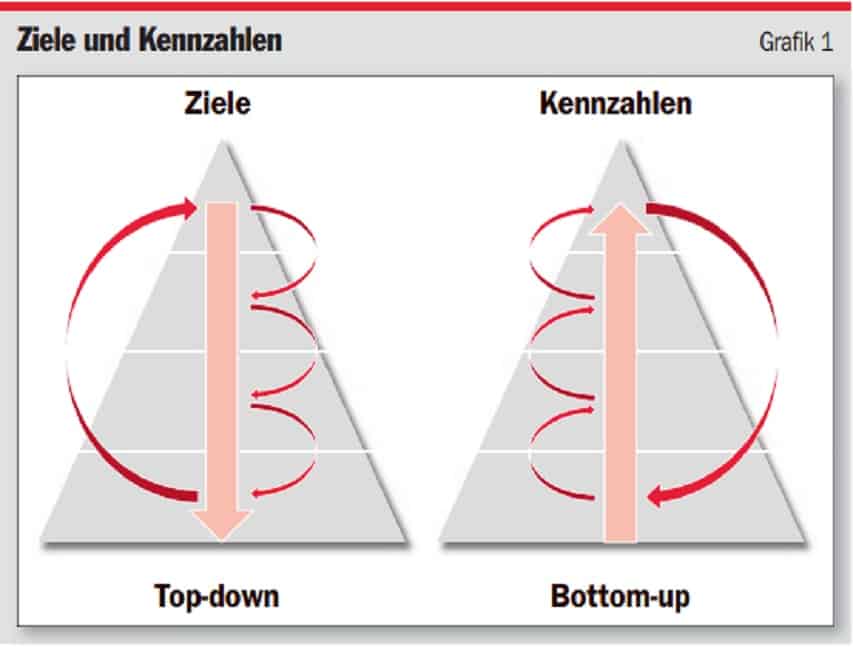

Idealerweise geschieht das in der Praxis mittels eines Gegenstromverfahrens. Dabei werden auf Topmanagementebene die Ziele der Unternehmensplanung auf die untergeordneten Stufen heruntergebrochen, dort auf Umsetzbarkeit geprüft und weiter konkretisiert. Parallel dazu werden definierte Kennzahlen Bottom-up an die übergelagerten Stufen gemeldet und auf Aussagekraft, Zweckmässigkeit und Zielerreichung geprüft. Die Kombination aus Topdown- und Bottom-up-Ansatz ermöglicht, dass Verbesserungsvorschläge sowohl in die Führungsebene als auch in die Produktion einfliessen können. Entstehende Abweichungen bei einzelnen Teilzielen können frühzeitig wahrgenommen und entsprechend angepasst werden. Eine erfolgreiche Umsetzung der Unternehmensziele ist so auf jeder Verantwortungsebene sichergestellt. Beispielsweise kann das finanzielle Ziel, die Reduktion von Fehlerkosten, auf einzelne Arbeitsplätze oder Produkte heruntergebrochen werden und ist auf allen Hierarchieebenen erkennbar und verständlich. Grafik 1 zeigt symbolisch den Entwicklungsprozess der Ziele und Kennzahlen im Topdown- bzw. Bottom-up-Verfahren.

Qualitätsnormen und Controlling

Wenn man von Qualität spricht, stösst man früher oder später zwangsläufig auf die Normen DIN EN ISO 9000. Die ISO-9000-Familie behandelt verschiedene Aspekte des Qualitätsmanagements. Die Standards bieten Anleitungen und Tools für Unternehmen, um sicherzustellen, dass deren Produkte und Dienstleistungen konsequent die Anforderungen des Kunden erfüllen und die Qualität kontinuierlich verbessert wird. Sie sind damit die Basis für ein einheitliches Verständnis von prozessorientierten Qualitätsmanagementsystemen. Eine besondere Stellung nimmt dabei die ISO 9001 Norm ein, da sie die Grundlage für die Zertifizierung von Organisatio

Top-down und Bottom-up kombinieren

nen bildet. Das Modell des prozessorientierten Qualitätsmanagements nach DIN EN ISO 9001:2008 stellt dabei die Grundlage der ganzen Normenfamilie dar und besteht aus vier Hauptfaktoren:

- Verantwortung der Leitung

- Management von Ressourcen

- Produktrealisierung

- Messung, Analyse und Verbesserung

Dieses Prinzip gleicht stark dem Grundgedanken des qualitätsorientierten Produktionscontrol lings, das ebenfalls durch Messung, Analyse und Verbesserung die effektive Führung der Produktrealisierung ermöglicht.

Das TQM (Total Quality Management) als Weiterführung der Qualitätsmanagement-Normen ISO 9000, das weitere Interessengruppen wie Kunden, Partner, Mitarbeiter, Kapitalgeber und Gesellschaft einbindet, stellt ein ganzheitliches System des Qualitätsmanagements dar. Der Übergang vom Qualitätsmanagement zum Total Quality Management hat den Übergang von Produktzur Unternehmensqualität zum Ziel. Auch dieses Prinzip weist Parallelen zum Grundgedanken der bereits erwähnten Balanced Scorecard auf, die durch die Einbindung verschiedener Perspektiven ein ganzheitliches Unternehmensbild ermöglichen soll.

Fazit

Ein leistungsfähiges, auf Qualität ausgerichtetes Produktionscontrolling kann das richtige Instrument sein, um den heutigen Herausforderungen in produzierenden Unternehmen gerecht zu werden. Gleichzeitig erhöht es die Reaktionsgeschwindigkeit und Steuerbarkeit. Es beinhaltet jedoch auch vielfältige Gefahren einer fehlerhaften Implementierung und bietet Raum für unterschiedliche Auslegungen. Leistungsfähige, auf die Bedürfnisse der Organisation angepasste Kennzahlen

VerschiedenePerspektiveneinbinden

sind zu identifizieren und über verschiedene Hierarchiestufen, vom Kostenstellen- und Bereichsleiter bis hin zum Middle- und Topmanagement, in einem integrierten Top-down- und Bottomup-Ansatz zu verdichten respektive herunterzubrechen. Ebenfalls sollten sich die Kennzahlen an den strategisch übergeordneten Zielen orientieren und umgekehrt Ziele auf Basis der Kennzahlen hergeleitet werden.

Schliesslich sind ohne eine «zweifelsfreie» Datenbasis weder das beste Controlling noch die geeignetsten Kennzahlen aussagekräftig. Der Einsatz eines modernen ERP-Systems alleine garantiert Unternehmen noch keine Datenqualität. Erst durch die Berücksichtigung der oben genannten Voraussetzungen ist eine hohe Datenqualität und somit eine optimale Datenbasis gegeben.