Quick Response Manufacturing

Das Konzept von Quick Response Manufacturing (QRM) passt die Lean-Methodik den spezifischen Anforderungen von Unternehmen an, die keine grossen Serien produzieren, sondern mit starken Schwankungen und einer grossen Produktvariantenvielfalt zu tun haben. Der Artikel zeigt, wie QRM in der Praxis ausgestaltet werden kann.

QRM steht für Quick Response Manufacturing. QRM ist eine Strategie, die das Unternehmen auf Wachstum ausrichtet und besonders geeignet für ein Umfeld, in dem eine hohe Variantenvielfalt bei niedrigen Stückzahlen typisch ist, wie etwa im Projektgeschäft. Lean Management ist dagegen gut geeignet bei geringer Variantenvielfalt und hohen Stückzahlen (Bild 1).

QRM wurde in den 1980er-Jahren von Rajan Suri an der University of Wisconsin entwickelt und besteht aus vier Kernelementen (Bild 2):

Die Bedeutung der Zeit Das Besondere an QRM ist, dass die Zeit zentral in den Mittelpunkt gestellt wird. Auch bei Lean sagen wir zwar, die Durchlaufzeit sei die wichtigste Kennzahl. Die Erfahrung aus unzähligen Lean-Projekten zeigt aber, dass meistens die Effizienz (Kosten) im Vordergrund steht, und nicht die Zeit. Das ist bei QRM ganz anders. Hier streben sämtliche Anstrengungen danach, kompromisslos die sogenannte MCT (Manufacturing Critical-Path Time) zu reduzieren. Die MCT entspricht im Wesentlichen der Durchlaufzeit aus Kundensicht. Sie beinhaltet nicht nur die Durchlaufzeit in der Produktion, sondern genauso in der Administration.

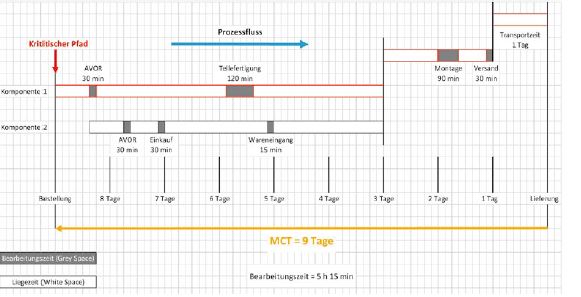

Die MCT wird mithilfe der MCT-Map visualisiert (Bild 3). Die MCT-Map zeigt auf einen Blick, wo Handlungsbedarf herrscht, nämlich beim sogenannten «White Space» (Liegezeiten), und nicht beim «Grey Space» (wertschöpfende Zeiten).

QRM bietet diverse Instrumente an, um die MCT zu reduzieren. Gelingt es, die MCT deutlich zu senken, hat das einen unmittelbaren positiven Effekt auf den Kunden: Er bekommt seine Bestellung deutlich schneller ausgeliefert. Das kann einen grossen Wettbewerbsvorteil bedeuten und damit zu Wachstum beitragen.

Es besteht ein empirischer Zusammenhang zwischen MCT-Reduktion und Kostenreduktion. Die Auswertung aus vielen QRMProjekten zeigt, dass die Kosten um so mehr sinken, je stärker die MCT reduziert wird (Bild 4).

Focused Target Market Segments (FTMS) und QRM-Zellen

Unter dem Begriff FTMS versteht man ein Geschäftssegment, für welches eine Verkürzung der DLZ einen deutlichen Wettbewerbsvorteil und damit Wachstumschancen stiftet. Um eine hohe Reaktionsfähigkeit gegenüber

Kunden zu erreichen, ist eine hohe Flexibilität gefragt. Aus diesem Grund wirft QRM die abteilungsorientierten Organisationsformen über den Haufen und bildet hochflexible QRM-Zellen. Eine QRM-Zelle ist ein Satz dedizierter, multifunktionaler Ressourcen, die an einem Ort eine vollständige Abfolge von Operationen für alle Aufträge des betroffenen FTMS ausführen können. Es werden organisatorisch vier strukturelle Änderungen vollzogen (Bild 5).

Der gesamte Leistungsprozess wird vom Team verantwortet

QRM-Zellen sind sehr autonom und organisieren sich selbst. Sie übernehmen die volle Verantwortung für die zeit- und kostengerechte Herstellung/Lieferung von qualitativ einwandfreien Produkten ihres FTMS. Sie übernehmen die Feinplanung und Steuerung der Aufträge, die Wartung des Equipments, gehen selbstständig mit Störungen um und organisieren sich selber in Bezug auf Arbeitszeiten, freie Tage und Urlaub. QRM-Zellen bestehen aus Mitarbeitern, die sich gegenseitig ausbilden (Cross-Training) und so im Laufe der Zeit sehr polyvalent werden.

Mit Systemdynamik die Variabilität managen

Unter dem Begriff Systemdynamik verstehen wir die Zusammenhänge zwischen Variabilität, Auslastung und DLZ. Alle von uns kennen den Stau im Strassenverkehr. Staus entstehen dadurch, dass auf den Strassen eine hohe Variabilität herrscht und gleichzeitig die Auslastung zu hoch ist. Variabilität kommt daDer gesamte Leistungsprozess wird vom Team verantwortet QRM-Zellen sind sehr autonom und organisieren sich selbst. Sie übernehmen die volle Verantwortung für die zeit- und kostengerechte Herstellung/Lieferung von qualitativ einwandfreien Produkten ihres FTMS. Sie übernehmen die Feinplanung und Steuerung der Aufträge, die Wartung des Equipments, gehen selbstständig mit Störungen um und organisieren sich selber in Bezug auf Arbeitszeiten, freie Tage und Urlaub. QRM-Zellen bestehen aus Mitarbeitern, die sich gegenseitig ausbilden (Cross-Training) und so im Laufe der Zeit sehr polyvalent werden. Mit Systemdynamik die Variabilität managen Unter dem Begriff Systemdynamik verstehen wir die Zusammenhänge zwischen Variabilität, Auslastung und DLZ. Alle von uns kennen den Stau im Strassenverkehr. Staus entstehen dadurch, dass auf den Strassen eine hohe Variabilität herrscht und gleichzeitig die Auslastung zu hoch ist. Variabilität kommt daher, dass das Verkehrsaufkommen nicht immer gleich ist, die Autos unterschiedlich schnell fahren, unterschiedlich beschleunigen/ bremsen, verschiedene Abstände einhalten, die Fahrer unterschiedlich reagieren und auch Störungen wie Baustellen, Pannen und Unfälle vorkommen.

Genau die gleiche Variabilität gibt es auch in der Firma. Die Kundenaufträge kommen nicht regelmässig, die Mitarbeiter arbeiten nicht gleich schnell, nicht alle Produkte haben die gleiche Prozessreihenfolge oder die gleichen Taktzeiten. Zudem fallen Mitarbeiter aus, Maschinen haben Pannen, Material oder Informationen fehlen.

Der mathematische Zusammenhang zwischen Variabilität, Auslastung und DLZ ist wie folgt (Bild 6): DLZ = Wartezeit + Bearbeitungszeit = AV × M × JT + JT

AV: = Variabilität

M: = Auslastungsmultiplikator =

U / (1-U) U: = Auslastung

JT: = Bearbeitungszeit

Der Auslastungsmultiplikator M und damit die Wartezeit wird bei hoher Auslastung U sehr hoch, vgl. Tabelle 1.

Falls wir bei einer Variabilität grösser null unsere vorhandenen Ressourcen zu 100% auslasten, dann bekommen wir sehr lange DLZ. Zudem wird es sehr schwierig, genau zu planen, denn kleinste Veränderungen haben im steilen Teil der Kurve grosse Auswirkungen auf die DLZ.

«Focus on flow saves costs – focus on costs destroys flow» (Carol A. Ptak)

Um die DLZ bei einer hohen Variabilität im Griff zu halten, muss Reservekapazität vorhanden sein. Das widerspricht der verbreiteten (Lean-)Auffassung, dass die Auslastung aus Kostengründen immer möglichst hoch sein muss. Die vermeintliche hohe Effizienz wird jedoch durch einen grossen Planungsund Steuerungsaufwand wieder weggefressen. Das Resultat sind verärgerte Kunden, die ewig lange auf ihre Bestellungen warten müssen. Je höher die Variabilität, desto höher sollte die Reservekapazität sein (Bild 7).

Reservekapazität gewinnen wir mit den bekannten Lean-Methoden.

Weitere Informationen

- Literatur: Rajan Suri, It’s about Time, Taylor & Francis Inc.; ISBN 978-1439805954

- Wertfabrik AG bietet in der Schweiz exklusiv QRM an, und zwar unter dem Brand Q-Time (www.q-time.ch). Q-Time ist in der Schweiz alleiniges Mitglied im internationalen Netzwerk «QRM-Institute».