Qualität in der Elektronikfertigung

Elektronikentwicklung und -produktion auszulagern, ist für viele Unternehmen eine sinnvolle Möglichkeit, um die Time-to-Market zu verkürzen und Kosten zu reduzieren. Gleichzeitig lässt sich dabei oft noch die Qualität verbessern. Voraussetzung für Produkte, die technisch und wirtschaftlich überzeugen, ist jedoch ein Produktentstehungsprozess, der wirklich Qualität erzeugt.

Produktqualität ist unabdingbar, wenn man sich am Markt behaupten und die Kunden zufriedenstellen will. Qualität ist allerdings kein absoluter Begriff. Laut der gültigen Norm zum Qualitätsmanagement, der EN ISO 9000:2005, wird Qualität definiert als «Grad, in dem ein Satz inhärenter Merkmale Anforderungen erfüllt ». Die Qualität gibt damit an, in welchem Masse ein Produkt, eine Ware oder Dienstleistung den bestehenden Anforderungen entspricht.

«Diese Anforderungen können nun je nach Produkt differieren», erläutert Hermann Schweizer, Geschäftsführer bei der Bavaria Digital Technik GmbH. «Dabei ist Qualität immer nur in dem Umfang zu realisieren, wie es dem geplanten Einsatzzweck eines Produktes entspricht. Alles andere wäre technischer Overhead, für den letztendlich niemand bezahlen sollte.» In

Kein technischer Overhead

diesem Zusammenhang wird die vom amerikanischen Fachverband Association Connecting Electronics Industries (IPC) lancierte IPC-A-610 interessant, die mittlerweile weltweit einen sehr hohen Stellenwert in der gesamten Prozesskette der Herstellung elektronischer Produkte hat.

Die Qualität muss dem Einsatzzweck entsprechen

So ist die IPC mit Abnahmekriterien für elektronische Baugruppen die Richtlinie vieler Vertragspartner, und das länderübergreifend, egal ob USA, Asien oder Europa. Sie setzt für den Gesamtprozess elektronischer Geräte quasi globale Standards und definiert die dafür relevanten Themen wie Material, Design, Fertigung, Montage, Daten etc. Zudem unterscheidet sie prinzipiell zwischen drei Qualitätsklassen: gewöhnlichen Elektronikprodukte (Klasse 1), zweckbestimmten Elektronikprodukten (Klasse 2) und Hochleistungselektronik (Klasse 3).

«Wir als Dienstleister in der Elektronikfertigung sprechen in diesem Zusammenhang von einer Dualität des Qualitätsanspruchs», fährt Schweizer fort. «Denn wenn man die ‹gewöhnlichen Elektronikprodukte› einmal ausklammert, kommen unsere Kunden aus zwei Bereichen: Entweder entwickeln und fertigen wir für sie Produkte für den industriellen Bereich mit hohen Anforderungen an die Zuverlässigkeit oder es handelt sich um Hochleistungselektronik für spezielle Anwendungsbereiche, zum Beispiel Raumfahrt, Medizintechnik etc.»

Für beide Bereiche haben die Spezialisten bei Bavaria Digital-Technik die entsprechenden Produktentstehungsprozesse definiert, die dann in enger Absprache mit dem jeweiligen Kunden und abgestimmt auf das jeweilige Produkt eingehalten werden (Bild 2). Die einzelnen Entwicklungs- und Fertigungsstufen behalten dabei stets das Endprodukt im Auge und sind daraufhin ausgelegt, die Qualität zu erzeugen, die letztendlich gewünscht ist. Wichtige Kriterien

Qualität in jeder Stufe

sind dabei der (möglichst geringe) Zeitaufwand bei der Realisierung, die Minimierung von Ausschuss, Nacharbeit und Reparatur sowie Sicherheit und Ausfallraten.

«Schliesslich wollen unsere Kunden selbst zufriedene Kunden haben und ein Produkt nach dem Versand möglichst nie wieder sehen », so Schweizer.

Vom Anfang an das Endprodukt im Blick

Die einzelnen Prozessschritte folgen den IPC-Empfehlungen und betreffen Beschaffung und Logistik ebenso wie Supply Chain Management (SCM). Das Fundament für den Qualitätsanspruch des Endproduktes wird also bereits in der Entwicklungs- und Designphase gelegt, etwa mit den Spezifikationen von Materialien, Oberflächen und Hilfsmitteln, einer Fertigungsbeurteilung und der Definition der qualitätsbegleitenden Prozesse wie FMEA (Failure Mode and Effects Analysis). Klassifizierung, Handhabung sowie Verpackung und Versand der verwendeten Bauelemente sind weitere Punkte, die es bereits früh im Entwicklungs- und Designprozess zu berücksichtigen gilt. Bei manchen Produkten beispielsweise dürfen bestimmte Bauelemente weder bei Versand noch bei der Lagerung mit Feuchtigkeit in Kontakt kommen, um (teure) Nachbehandlungen zu vermeiden. Bei anderen Produkten dagegen ist dies weniger kritisch.

Auch Abnahmekriterien und Lieferantenqualifizierungen gilt es deshalb von vornherein mit einzubeziehen. «Was man auf einer Stufe der Prozesskette nicht bedacht hat, lässt sich an anderer Stelle nur schwer oder auch gar nicht mehr nachbessern», fasst Schweizer zusammen. «Wir halten deshalb von vornherein die Risiken niedrig, bzw. steuern sie bewusst, sodass es im Nachhinein zu keinen Überraschungen kommt und wir Produkte gemäss IPC Klasse 1 oder Klasse 2 entwickeln, die dann auch in puncto Qualität und Preis überzeugen können.» So gilt es je nach Einsatzzweck des Endproduktes, zum Beispiel in der Designphase, die Geometrien und Flächen zu berechnen, Impedanzen und die notwendige Isolation zu definieren, die Entwärmung und Anschlussflächen zu planen und auch die Produktionshilfsmittel festzulegen.

Prozesskette mit viel Know-how

Produktion und Test

Die Produktionsprozesse und eingesetzten Technologien werden dann entsprechend der IPC mit Kriterien belegt, denn die «Klasse» verlangt bei der Erfüllung unterschiedliche Schärfegrade. Das heisst, Anforderungen der Klasse 2 wären für Klasse 3 nicht ausreichend. Das gilt zum Beispiel für die Ausprägung der Leiterbahnen, die Ausbildung der Lötstellen, Pinlängen oder mechanische Befestigungen. «Tendenziell wird man hier zwar immer versuchen, dem höheren Anspruch gerecht zu werden», fährt Schweizer fort. «Es macht sich aber durchaus im Preis bemerkbar, wenn wir etwa bei Klasse-2-Produkten die Maschinen zur SMT- oder THT-Bestückung schneller laufen lassen können.»

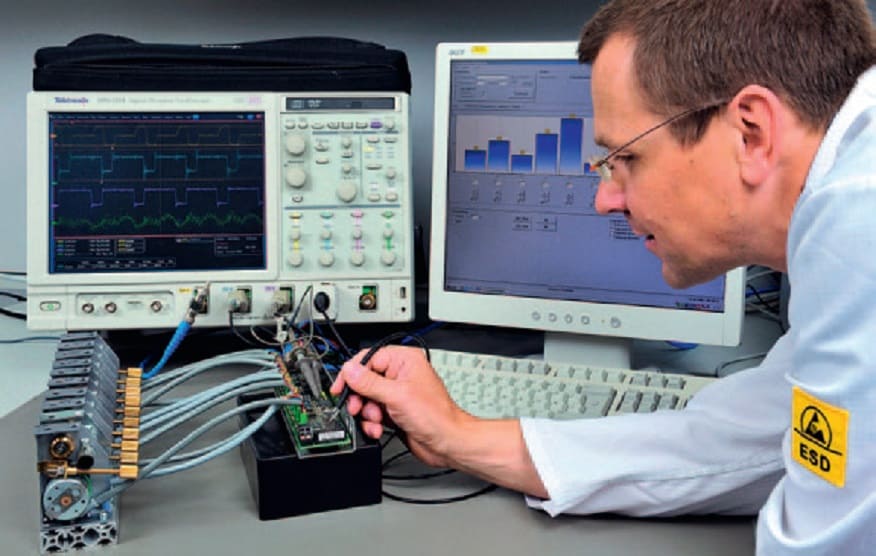

Auch in der abschliessenden Testund Nacharbeitsphase kommen die Kriterien der IPC zum Tragen. «Hier ist viel Know-how erforderlich », betont Schweizer, «da man sich zum Beispiel bei der optischen Inspektion (Bild 3) nicht nur mit den definierten Schwellenwerten zufriedengeben sollte. Unsere ‹lernende Prüfbibliothek› unterstützt uns hier sehr.» Ihr Klassifizierungs-Know-how beweisen die Elektronikspezialisten dann noch einmal in der letzten Stufe der Prozesskette, wo es um die Nacharbeit geht. Handhabung, Reinigung, Reparaturtechniken und verwendete Werkzeuge müssen sich hier ebenfalls an der jeweiligen Klassifizierung orientieren. «Am Ende dieses Prozesses steht dann ein Produkt, das technisch und wirtschaftlich überzeugen kann, weil es genau den für seinen Einsatzzweck erforderlichen Klassifizierungen entspricht », so Schweizer weiter. Beispiele dafür gibt es quer durch alle Branchen. Beispiel: Ein Steuergerät für die Kfz-Beleuchtung entspricht IPC-A-610 Klasse 2. Beim Redesign auf einer einseitigen Platine war ein wesentlicher Punkt die Kostenoptimierung bei gleichzeitig hohen Anforderungen an die Zuverlässigkeit. Bei der für den Sicherheitsbereich entwickelten Elektronik (Bild 4), die der Klasse 3 entspricht, standen mechanische Festigkeit und Unempfindlichkeit gegen Umgebungseinflüsse im Vordergrund.