Produktionsunterbrechung mit proaktiver Instandsetzung vermeiden

Aufgrund der höheren Komplexität durch die grosse Anzahl eingebauter Komponenten steigt die Anzahl von Beeinflussungspfaden in Hightech-Betriebsmitteln auf 10³. Durch die gesteigerte Frequenz von Zyklen sowohl in der Antriebstechnik als auch der Datenverarbeitung steigt die Wahrscheinlichkeit eines Störfalls durch das Zusammentreffen von zyklischen Störamplituden. Abhilfe schafft hier eine umfassende elektromagnetische Verträglichkeit der Betriebsmittel.

Hersteller sind bei der Entwicklung von elektronischen Systemen häufig gezwungen, andere Faktoren als die elektromagnetische Verträglichkeit (EMV) in den Fokus zu stellen. So müssen die Komponenten wirtschaftlich herstellbar sein, eine hohe Leistungsfähigkeit aufweisen und den Anforderungen der Anwendung entsprechen. Zudem wird die EMV oft erst in einem späteren Entwicklungsstadium oder sogar in der Produktionsphase geprüft, was zu höheren Kosten und Verzögerungen führen kann, falls Nachbesserungen notwendig werden.

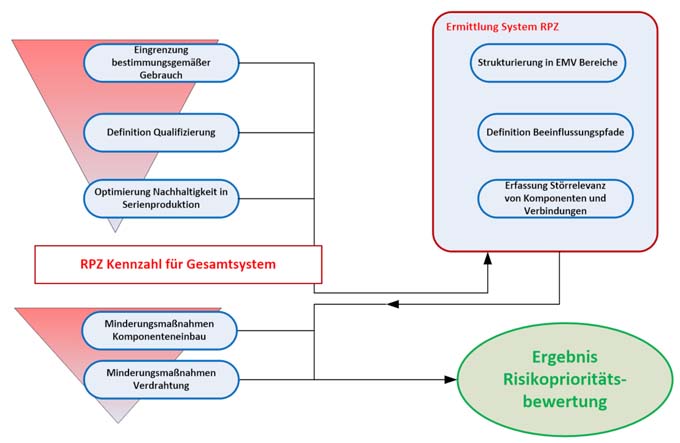

Ein qualitätsorientiertes Verfahren für die konstruktive EMV und eine Prüfung der internen EMV vor Inverkehrbringen der Komponenten und Maschinen sind ein nötiges Übel. Doch sie bieten auch viel Potential, um die gesamte Effizienz eines Betriebsmittels besonders in der Nutzungsphase langfristig zu steigern. Abhilfe schafft hier eine Software wie ESMA. Mit ihr ist ein softwaregestützter „QM-Prozess EMV“ möglich, die den Hersteller wie Anwender mithilfe eines Assistenzsystems an verschiedenen Stellen im Planungs- und Produktionszyklus wichtige Parameter erfassen und analysieren lässt. Auf diese Weise werden Produzenten von Betriebsmitteln durch Risikoanalyse und skalierbaren Einsatz von konstruktiven Massnahmen bereits in der Designphase bei Konstruktion und Kostenplanung unterstützt.

Steigerung der Produktionseffizienz durch INTRA EMV-Typprüfung

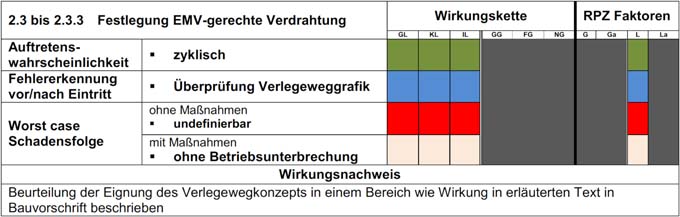

Die Verfahrensschritte der Konstruktion werden Schritt für Schritt abgefragt und dabei sind projektspezifische Massnahmen zu definieren. Auf der Basis dieser Vorarbeit werden aus der Datenbank Risikoprioritäts-Minderungs-Faktoren aktiviert und hierarchisch algorithmisch bewertet. Für jeden Verfahrensschritt sind für je sechs Beeinflussungsmöglichkeiten im System die Minderungsfaktoren differenziert gespeichert. Dabei wird die jeweilige Wirkungskette betrachtet, z.B. Gerät (G) zu Gerät, Gerät (G) zu Leitung (L) oder Fernfeld (F) auf Gerät. Die über 400 Verfahrensschritte multipliziert mit je sechs Beeinflussungspfaden und je drei Wirkungsfaktoren der Auftretenswahrscheinlichkeit, Fehlererkennung und Schadensfolge nach FMEA ergeben über 7.000 Faktoren in der Datenbank und dies zeigt die Exaktheit der aus Multiplikation der projektbezogenen Faktoren errechneten Risikopriorität.

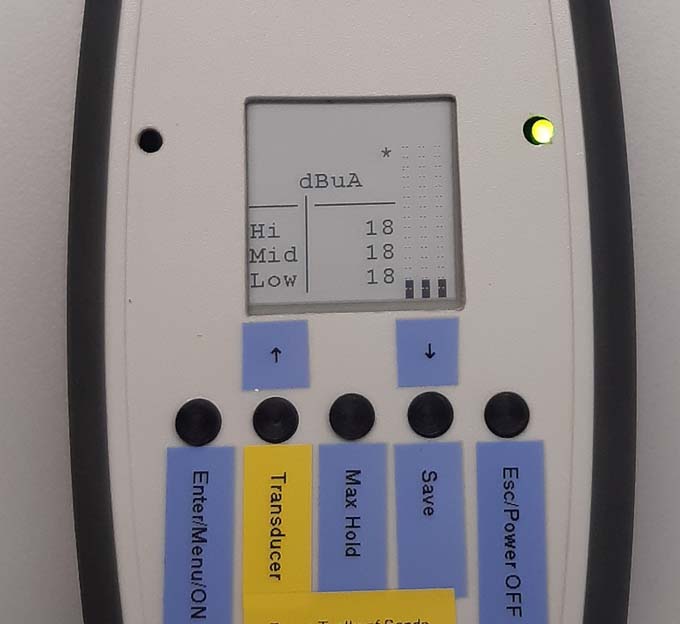

Relevante Messwerte lassen sich zudem mit dem LogAmp-Messverfahren zur Validierung von elektromagnetischen Parametern im Nahbereich innerhalb von Betriebsmitteln erfassen. Der Vorteil des Messgerätes besteht in der Möglichkeit der problemlosen und kostengünstigen Anwendung durch Instandsetzungspersonal ohne spezielle EMV-Kompetenz. Es genügt bereits ein einfacher Vergleich der „Markerwerte“ bei Typprüfung, Wartung sowie Instandsetzung und mit Sollwerten aus der Datenbank in ESMA, angelehnt an die Norm EN 61000-4-39, mit definierten Störfestigkeits- Kategorien. Dies ermöglicht eine „Gut/Schlecht“-Analyse vor Ort. Dabei wird der durch einen Logarithmier-Baustein im Gerät erfasste Amplituden-Verlauf und Äqivalentwert zum Energiegehalt der Amplitudendichte als sogenannter „Markerwert“ ausgegeben. Die Messung erfolgt in den drei relevanten Frequenzbereichen für den Nahbereich (10 kHz bis 150 kHz, 150 kHz bis 1 MHz, 1 MHz bis 10 MHz).

Vermeidung von Produktionsunterbrechung mit minimalem Wartungsaufwand

Da ein Stillstand in zahlreichen Produktionsbereichen unbedingt vermieden werden muss, sollten Abweichungen von EM-Parametern bereits vor Eintritt einer Störung erkannt werden. EMV-Prüfungen in einem weiten zeitlichen Abstand durch externe Prüfer können dies nur bedingt leisten. Vielmehr sollte ein eigenes Wartungsintervall etabliert werden, das sich an den vorab definierten Ausfallwahrscheinlichkeiten der einzelnen EM-relevanten Anlagen und Komponenten orientiert. Dadurch können die Wartungsaufgaben beispielsweise mit geplanten Produktionspausen synchronisiert werden. Unter Verwendung der Messwerte der „INTRA EMV Typprüfung“ als Soll-Vorgabe für die Nutzungsphase ist es Anlagenbetreibern möglich, mithilfe eines digitalisierten Assistenzsystems sowie mobiler Messgeräte ein regelmässiges, engmaschiges Condition Monitoring durchzuführen. Aufgrund der besseren, digitalisierten Datengrundlage lässt sich schließlich eine proaktive Instandsetzung ohne Produktionsunterbrechung durch unerwartete Störfälle gewährleisten.

Im Zuge dessen sollten regelmässig „INTRA-EMV-Prüfungen“ mit mobilen Messgeräten erfolgen. Eine Veränderung eines EM-Parameters wie magnetisches Nahfeld, Störstrom oder Störspannung sind bereits ein Indikator für Degradation bzw. Ermüdungserscheinungen von mechanischen oder elektrischen Baugruppen, z. B. ESD-Ableitbürsten, Wellenlager, PE-Verbindungen, Leitungs-Schirmauflagen oder EMV-Verschraubungen. Werden die Abweichungen regelmässig überprüft und rechtzeitig erkannt, lässt sich ein Ausfall besser vorhersagen und gleichzeitig die Ersatzteilbeschaffung effizienter gestalten.

Minimierung Life cycle costs in Nutzungsphase bis Obsoleszenz

Die Störresilienz in der Nutzungsphase bis Obsoleszenz hängt von der Degradation der EM-Parameter der eingesetzten konstruktiven Maßnahmen und Komponenten für die Einsatzbedingungen des Betriebsmittels wie z.B. der Umgebungstemperatur, der Luftfeuchte, der Korrosivität und der Netzqualität ab. Das Auftreten einer Störung ist prospektiv nicht deterministisch vorhersehbar. Der Weg zur unterbrechungsfreien Produktion hingegen ist das Erkennen einer EM-Abweichung, was dann zu einer proaktiven Wartungsmaßnahme mit Vorgabe einer akzeptablen Terminierung führen kann. Ein digitales Assistenzsystem bestehend aus der Software ESMA mit korreliertem Messsystem LogAmp gibt dem Hersteller und später dem Nutzer die Möglichkeit, ein RCM (Reliability centered maintainance management) firmenintern einzuführen und in der Nutzungsphase ein vorhersagbares bzw. predictive Wartungskonzept zu verfolgen. Dadurch werden eine risikoanalytische Bewertung von skalierbar einsetzbaren EM-Detail-Konstruktions-Massnahmen und ein skalierbarer Wartungsaufwand mit Zielsetzung der Instandhaltungskosten ermöglicht. Ebenso gelingt die Sicherstellung der Langzeitnutzbarkeit der Anlage durch Reparierbarkeit nach Obsoleszenz von Original-Ersatzteilen durch Definition der EM-Einbaubedingungen bei Ersatz durch alternative Komponenten.

ESMA LogAmp Verfahren für Wartungskonzept Reliability centered EMC maintainance

Durch die in der Konstruktionsphase bereits definierten EM-Sollwerte im Inneren des Betriebsmittels können durch Anwendung des Messverfahrens LogAmp und der begleitenden Risikobewertung durch die Software ESMA in der Nutzungsphase die Verfügbarkeit aufrechterhalten und eine Produktionsunterbrechung durch unerwartete Störfälle vermieden werden. Ein Weg dazu bereits während und sofort nach der Inbetriebsetzung ist der konsequente Einsatz eines Wartungskonzeptes mit Condition Monitoring mit kurzen Wartungsintervallen. Durch die algorithmische Bewertung der Ergebnisse jeder Wartung wird das Intervall bis zur Folgewartung adaptiert. Greift man auf die digital hinterlegten Vorabanalysen der Bauteile zurück und ergänzt sie durch ein engmaschiges Netz aus Prüfintervallen, lassen sich Stillstandzeiten reduzieren und die Wartung besser planen. Mithilfe eines solchen Wartungskonzepts, das sich nicht an Herstellerangaben sondern der Störresilienz und wahrscheinlichen Materialermüdung orientiert, wird der Wartungsaufwand skalierbar, wodurch langfristig Kosten gespart werden.

Durch die schnellen Innovationszyklen oder unterbrochenen Lieferketten in der heutigen Zeit sind Originalersatzkomponenten mit identischen EM-Parametern nicht immer beschaffbar – und eine exakte Störresilienz nach Austausch nicht vorhersehbar. Wenn die EM-Schnittstellen-Parameter von Komponenten und Baugruppen bereits bei Konstruktion oder der Inbetriebnahme im Assistenzsystem hinterlegt werden, kann bei algorithmisch aus Wartungsergebnissen berechneten akzeptablen Zeitspannen bis zur proaktiven Reparatur in Produktionspausen rechtzeitig Ersatz organisiert werden.

Autor:

Josef Schmitz ist Gesellschafter der J. Schmitz GmbH, einem inhabergeführten Kompetenzzentrum rund um die EMV. Das Dienstleistungsportfolio umfasst u.a. ein akkreditiertes Messlabor für den CE Konformitätsnachweis sowie eine kompetente EMV-Beratung für Hersteller in Bezug auf die Qualifikation ihrer Produkte sowie die Begleitung von Neuentwicklungen. Weitere Informationen: www.jschmitz.de/system-emv/vollversion-esma/