Optische Oberflächenmesstechnik für mehr Fertigungsqualität

Oberflächeneigenschaften spielen bei vielen Produkten eine wichtige Rolle, da sie nicht nur Haptik und Ästhetik, sondern auch mechanisches, elektrisches oder chemisches Verhalten beeinflussen können. Informationen über die Ebenheit oder Rauheit bilden deshalb eine wichtige Grundlage für Optimierungen. Mit ihrer Hilfe lassen sich z.B. Reibung erhöhen oder vermindern, Verschleiss minimieren, die Unempfindlichkeit gegenüber äusseren Einflüssen steigern oder die Übertragungsfähigkeit verbessern.

Oberflächen sind meist das Ergebnis eines oft mehrstufigen Herstellungsprozesses. Deshalb kann nur ein sorgsam abgestimmter und qualitätsüberwachter Fertigungsprozess zum gewünschten Ergebnis führen. Optische Messverfahren als berührungslose und zerstörungsfreie Analyse- und Prüfmethode (Bild 1) erschliessen hier interessante Möglichkeiten, da sie für nahezu alle Materialien einsetzbar sind und sich auch für empfindliche Oberflächen eignen.

Bewährte Messverfahren mit Grenzen

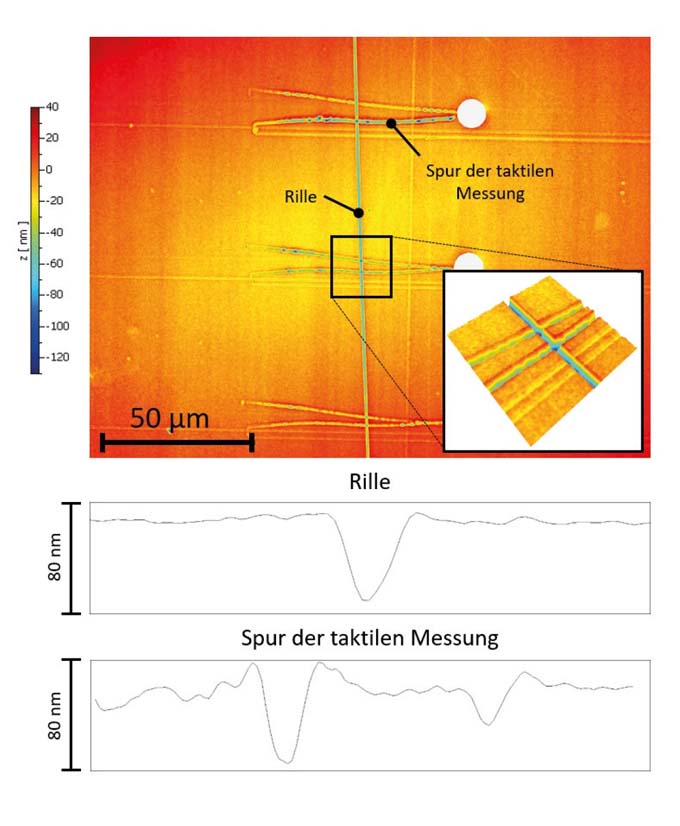

Traditionell werden in der Oberflächenmesstechnik meist noch taktile Messgeräte eingesetzt. Besonders verbreitet ist das sogenannte Tastschnittverfahren. Dabei wird eine feine Diamant-Tastspitze über die Oberfläche geführt und durch die Oberflächentextur vertikal ausgelenkt. Die Information über die Oberfläche wird somit zweidimensional entlang eines Profils gewonnen. Das Verfahren ist in einschlägigen Normen wie der DIN EN ISO 3274 oder DIN 4287 ausführlich beschrieben und hat sich in der Praxis durchaus bewährt. Inwieweit die Reduzierung der Oberfläche auf einen Profilschnitt ausreichende Ergebnisse liefert, hängt aber von den Anforderungen ab, denn das Ergebnis für den Rauheitskennwert wird stark von der gewählten Messposition beeinflusst. Die Beschreibung der Oberflächenbeschaffenheit als Profilschnitt genügt deshalb in der Regel nicht für Aussagen über die Funktionalität der gesamten Oberfläche oder für eine Optimierung der Fertigung. Dies ist bei der dreidimensionalen optischen Messung anders, da sie über die gesamte Oberfläche detektieren kann. Bei dem berührungslosen Verfahren sind zudem Beschädigungen der Oberfläche ausgeschlossen (Bild 2).

Die Wahl der Grenzwellenlänge

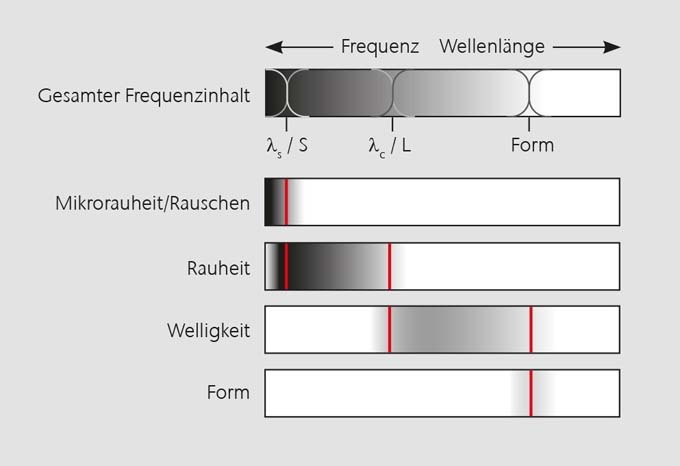

Rauheit, Form und Welligkeit sind bei der optischen Oberflächenmessung keine scharf voneinander abgegrenzten Merkmale, die separiert nebeneinander vorliegen. Stattdessen lässt sich eine Oberfläche als Überlagerung zahlreicher Wellenlängen beschreiben, wobei der Übergang von den besonders langwelligen Formanteilen über die Welligkeitsanteile bis hin zu den kurzwelligen Rauheitsanteilen fliessend ist (Bild 3). Für die Separierung sind Frequenzfilter zuständig. Durch Anwendung dieser Tief- bzw. Hochpassfilter mit Gauß-Charakteristik liegt dann der weiteren Auswertung ein bandbreitenbegrenztes Profil bzw. eine bandweitenbegrenzte Oberfläche vor. Der Wahl der jeweiligen Grenzwellenlängen kommt dabei eine zentrale Bedeutung zu, denn je nach Einstellung können sich unterschiedliche Messwerte für die gesuchte Messgrösse ergeben.

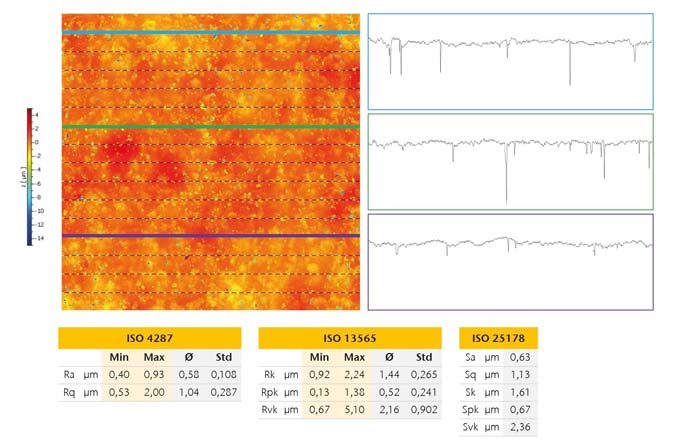

Die Messketten für die flächen- bzw. profilhafte Auswertung, die sich heute auf die optische Messtechnik anwenden lassen, sind in den Normenreihen ISO 25178 bzw. ISO 4287 beschrieben. Bei der profilhaften Messung werden die Grenzwellenlänge, die Einzelmessstrecke und die Auswertelänge in Abhängigkeit von der Oberflächeneigenschaften auf Grundlage einer Tabelle ermittelt. Hierzu werden die zu erwartenden Texturparameter zunächst geschätzt und dann Testmessungen durchgeführt. Für die flächenhafte Messung gibt es keine vergleichbare Tabelle, es ist jedoch empfehlenswert, dieselben oder ähnliche Werte als Basis für Testmessungen zu wählen. Die häufig in der Praxis angewendeten Amplituden und Höhenparameter wurden weitgehend in der neueren Norm auf die flächenhafte Auswertung erweitert. Dabei hat die flächige Messung und Auswertung der Topografie den Vorteil, dass sie nicht von der Wahl der Messposition abhängt und somit – vor allem bei inhomogenen oder fehlerhaften Oberflächen – zuverlässigere Ergebnisse liefert (Bild 4).

Kenngrössen in der Oberflächenmesstechnik

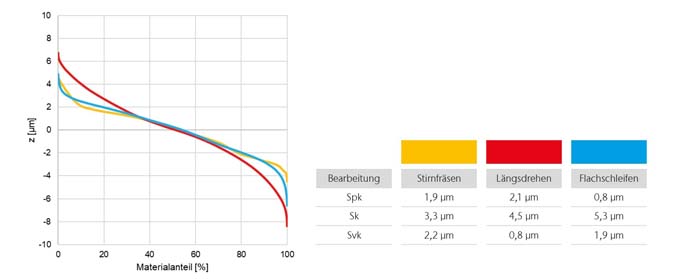

Für die Vielzahl der Kenngrössen aus den Profilnormen ISO 4287 und ISO 13565 findet sich ein Äquivalent in der neueren Flächennorm ISO 25178. Darüber hinaus bietet die flächenhafte Auswertung der Topografie jedoch aufgrund der hinzukommenden Dimension zusätzliche Möglichkeiten, die eine funktionsorientierte Bewertung der Oberfläche erlauben. Materialanteilkurven, die auf flächenhaft ermittelten Daten beruhen, machen es beispielsweise möglich, das funktionale Verhalten einer Oberfläche zu beschreiben (Bild 5a, b). Hinzukommen können noch weitere Auswertungen, die auf Materialvolumen- oder Topografieparametern basieren und zusätzliche Erkenntnisse liefern.

Zusammenfassend lässt sich sagen, dass die profilhafte 2D-Oberflächenmesstechnik mittelfristig wohl nur dort weiter sinnvoll sein wird, wo ihre Aussagekraft ausreicht. Die flächenhafte Charakterisierung der Oberfläche mit Hilfe der optischen 3D-Messtechnik bietet wesentlich mehr Möglichkeiten. Messeinrichtungen sollten deshalb spätestens dann ergänzt oder ersetzt werden, wenn 2D-Kennwerte die Charakteristik oder Funktion einer Oberfläche nicht mehr ausreichend genau oder nur unzuverlässig beschreiben können. Dann liefert die dreidimensionale optische Messtechnik nicht nur eine funktions- und strukturorientierte Auswertung, sondern auch ein für die menschliche Auffassungsgabe leichter verständliches Abbild der Oberfläche.

Autoren:

Dr.-Ing. Özgür Tan, Jan Zepp, Polytec GmbH, und Ellen-Christine Reiff, M.A., Redaktionsbüro Stutensee (http://www.rbsonline.de)

Über Polytec

Als Lasertechnologie-Pionier bietet Polytec bereits seit 1967 optische Messtechnik-Lösungen für Forschung und Industrie. Nach den Anfangsjahren als Distributor machte sich das Hochtechnologie-Unternehmen mit Sitz in Waldbronn bei Karlsruhe schon in den 70er Jahren einen Namen als Entwickler eigener laserbasierter Messgeräte und ist heute Weltmarktführer im Bereich der berührungslosen Schwingungsmesstechnik mit Laservibrometern. Systeme für die Längen- und Geschwindigkeitsmessung, Oberflächencharakterisierung, Analytik sowie die Prozessautomation gehören ebenfalls zur breiten Palette an Eigenentwicklungen. Eine weitere Kernkompetenz von Polytec ist die Distribution von Bildverarbeitungskomponenten und optischen Systemen.

Weitere Informationen zum Thema finden Sie unter: https://www.polytec.com/de/rauheitsmessung