Die Zukunft der Zustandsüberwachung

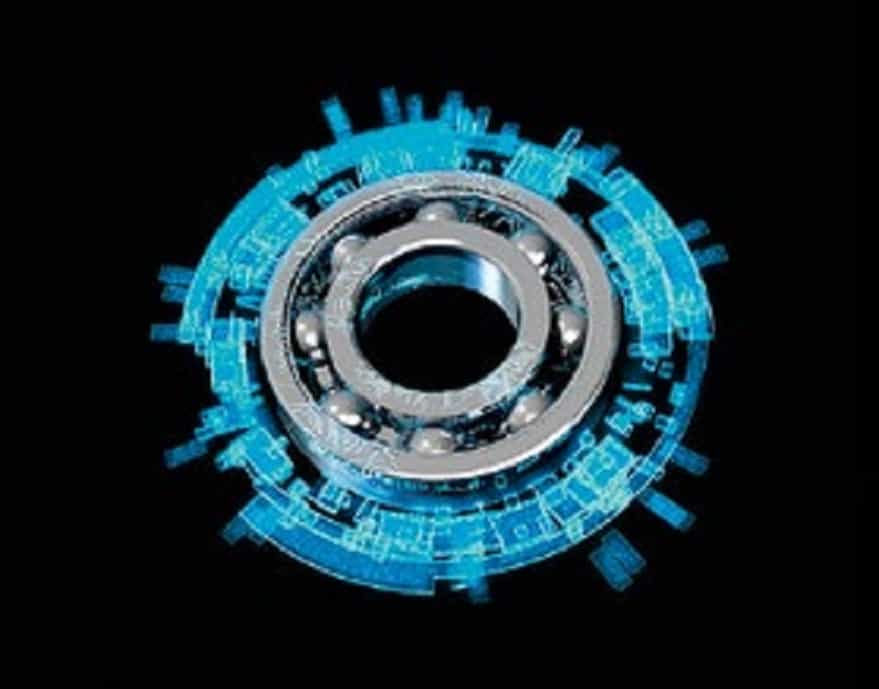

Lager gelten schon lange als Herzstück rotierender Maschinen, jetzt werden sie auch noch zum «Gehirn»: Ein in das Lager integriertes, drahtlos kommunizierendes Sensorpaket zur Aufzeichnung kritischer Parameter hilft, Lagerausfälle zu vermeiden. Mit den Daten können Kunden rechtzeitig Abhilfemassnahmen planen.

Der Lagerhersteller SKF hat unter der Bezeichnung SKF Insight ein integriertes, sich selbst versorgendes Sensorpaket entwickelt, das die Betriebsumgebung eines Lagers kommunizieren kann. Dank Miniaturisierung der Technik ist die Zustandsüberwachung autonom: Sie versorgt sich selbst mit Strom aus der Anwendungsumgebung, kommuniziert über das Internet und ist in Anwendungen einsetzbar, wo sie bisher nicht möglich war.

Ein «intelligentes» Lager

Das Projekt entstand aufgrund der Tatsache, dass nur wenige Lager im Betrieb infolge normaler Betriebsbedingungen ausfallen. Die meisten Lagerausfälle ergeben sich aufgrund von Fehlgebrauch, Nachlässigkeit, Schmierproblemen oder Betriebsbedingungen, die bei der Konstruktion einer Maschine oder der Auswahl eines Lagers nicht vorgesehen waren. Deshalb haben sich SKF-Ingenieure gefragt, was wohl dabei herauskäme, wenn ein Lager seine eigene Betriebsumgebung feststellen könnte – die tatsächlichen Belastungen, denen es ausgesetzt ist, die Qualität der Schmierung, die Temperatur etc. – und diese Informationen über das Internet an den Anlagenbetreiber oder Maschinenhersteller weitergäbe. Denn bei der traditionellen Zustandsüberwachung werden die ersten Anzeichen eines Lagerschadens durch Schwingungsmessungen festgestellt. Ein Lager fängt an, Schwingungssignale abzugeben, wenn sich die ersten Stahlteilchen von der Laufbahnoberfläche der Ringe oder Wälzkörper ablösen. Wird ein solcher Schaden festgestellt, hat das Lager schon fast das Ende seiner Lebensdauer erreicht. Das heisst, es ist bereits beschädigt und für Abhilfemassnahmen ist es zu spät.

Im Gegensatz dazu verwendet SKF Insight ins Lager integrierte Sensoren zur Überwachung der kritischen Parameter wie etwa Schmierstoffverschmutzung, übermässige Belastungen oder Temperaturen (Bild 1), die Frühausfälle herbeiführen können. Ein Lagerausfall kann verhindert werden, indem solche Anomalien im Voraus beseitigt werden. Die gleiche Technologie kann in einer positiveren Weise eingesetzt werden: Durch die Überprüfung der Unversehrtheit einer Lagerung und aufgrund eines besseren Verständnisses der Betriebsumgebung kann eine Maschine in die Lage versetzt werden, ihre Lebensdauer zu verlängern oder ihre Leistung über das ursprünglich vorgesehene Mass hinaus zu steigern.

Kombinierte Technologie

Die Algorithmen und Diagnostik von SKF interpretieren die erfassten Daten hinsichtlich des Schwereoder Abweichungsgrads der Betriebsbedingungen von den ursprünglichen Auslegungsbedingungen. Dabei lassen sich auch Überlasten, Betriebsabweichungen, Schmierstoffverunreinigungen und Schmierprobleme feststellen, sodass Veränderungen zur Verhinderung eines Schadens vor dessen Eintritt vorgenommen werden können.

Mit SKF Insight ausgerüstete Lager bilden intelligente Netzwerke, die über ein Funkgateway miteinander kommunizieren und ihre Zustandsdaten zu Analysezwecken weitergeben. Das Gateway kann maschinenoder anlagennah eingesetzt werden. Systeminformationen werden entweder zur Analyse mit SKF@ptitude an den Kunden weitergeleitet oder über die SKF-Cloud an SKF-Ferndiagnosezentren geschickt. Von hier aus können dem Anlagenbetreiber, Maschinenhersteller, SKF oder sonstigen Berechtigten mit Internetanschluss Datenübersichten und Berichte zur Verfügung gestellt werden. Die Echtzeit-Zustandsüberwachungsdaten sind allen Beteiligten zugänglich. Mit SKF Insight können die Kunden die Wartungsplanung ihrer Maschinen besser denn je steuern und deren Arbeitsabläufe optimieren.

Verbesserte Verfügbarkeit

Die Technik von SKF Insight soll die Zustandsüberwachung für eine grössere Zahl von Anwendungen verfügbar machen, insbesondere dort, wo sie bisher nicht realisierbar oder nicht praktikabel war. Dies ist einer der Gründe, weshalb diese Technik in anspruchsvollen Anwendungen in der Wind- (Bild 3), Schienenfahrzeug- und Stahlindustrie getestet wurde.

Windparks etwa können abgelegen und schwer zugänglich sein. Zusammen mit Kunden entwickelt SKF derzeit ein intelligentes Lager mit integrierter SKF-Insight-Technik zur Zustandsüberwachung von Windkraftanlagen. Dabei sollen per Funk dynamische Lagerdaten weitergegeben werden, um die Lastund Schmierbedingungen der realen Betriebsumgebung verfügbar zu machen. Die Kosten für den Austausch des Hauptlagers einer Windkraftanlage können so hoch sein, dass sie die ursprüngliche Wirtschaftlichkeitsberechnung der Anlage zunichtemachen. Daher ist es wirtschaftlich sinnvoll, die Lastund Schmierbedingungen im Betrieb aufzuzeichnen und Massnahmen zur Beseitigung der schädlichen Betriebsbedingungen zu ergreifen. Bei günstigen Last- und Schmierbedingungen kann die Windkraftanlage dann auch ausserhalb ihres Dimensionierungsbereichs betrieben werden. Oft ist es so, dass die Vorgänge mit den schwerwiegendsten Folgen für die Lebensdauer auf Betriebsbedingungen beruhen, die nicht in der ursprünglichen Spezifikation enthalten waren.

Für die Schienenfahrzeugindustrie integriert SKF intelligente Komponenten und bietet Zustandsüberwachungslösungen für Radköpfe, die durch die Lagerdrehung mit Strom versorgt werden und den Lagerzustand drahtlos kommunizieren. In dieser Anwendung stellt SKF Insight eine sehr kosteneffiziente Möglichkeit zur Erfassung von Zustandsüberwachungsdaten dar, bei der das Ausfallrisiko für jedes Lager über seine gesamte Gebrauchsdauer bestimmt werden kann, wodurch eine bessere Wartungsplanung und -terminierung möglich ist.

Auch für das harte und raue Umfeld in der Stahlindustrie hat SKF eine intelligente Lagerlösung entwickelt, welche die wichtigsten Parameter zur Steuerung und Optimierung des Stahlherstellungsprozesses überwachen und drahtlos übermitteln kann. Mit dieser Lösung werden der Zustand und die Betriebsumgebung von Lagern in einer Stranggiessanlage mit integrierten, selbst versorgten Funksensoren erfolgreich überwacht – eine Umgebung, in der Kabel und externe Sensoren einfach keine «Überlebenschance» haben.

Verringerung von Umweltbelastung und Wartungskosten

Der Schwerpunkt der technischen Entwicklungstätigkeit von SKF liegt heute auf der Verringerung der Umweltbelastung einer Maschine oder Anlage während ihrer Nutzungsdauer in eigenen und kundenseitigen Prozessen und Abläufen. Mit der SKF-Insight-Technik wird die Zustandsüberwachung vielseitiger nutzbar sein. Wartungsarbeiten können bereits eingeplant werden, bevor die herkömmliche Zustandsüberwachung die ersten Anzeichen eines bevorstehenden Ausfalls signalisiert. Vor allem aber können schädliche Betriebsbedingungen durch vorausschauende Massnahmen beseitigt und Ausfälle verhindert anstatt nur festgestellt werden.

Durch Einsatz eines SKF-Lagers mit integrierter SKF-Insight-Technik können die Gesamtbetriebskosten radikal gesenkt werden. Dies gilt insbesondere für Anwendungen, wo eine grosse Zahl von Lagerstellen in einem grossen Bereich überwacht werden muss.