Claim Management

Lieferstörungen von Lieferanten können erhebliche Aufwände und Schäden für Unternehmen bedeuten. Kunden-Abnehmer- Beziehungen sollten im Rahmen des Lieferantenmanagements partnerschaftlich verlaufen. Doch kann ein professionelles Regressions- und Claim Management dazu dienen, Störungen in der Zukunft zu vermeiden und den Lieferanten mit in die Pflicht nehmen, insbesondere bei den finanziellen Folgekosten.

A ufgrund der zunehmenden Konzentration auf Kernkompetenzen sinkt die eigene Fertigungstiefe radikal. Als Ergebnis steigt die Abhängigkeit von Lieferantennetzwerken. Unternehmen versuchen durch ein präventives Anlaufmanagement, durch Erstbemusterungen, Serienfähigkeitsnachweise, Produktaudits oder andere Werkzeuge wie Prozessaudits oder Gutachten, einen sicheren Anlauf und Störungen in der Serienfertigung aus Richtung der Zulieferkette zu vermeiden. Leider nicht immer mit Erfolg, wie empirische Untersuchungen in der Automobil- und Schienenverkehrsindustrie zeigen.

Verheerende Störungen

Obwohl die Werkzeuge wie oben eingesetzt werden, treten in der Praxis im Anlauf und in der Serie weiterhin Störungen auf, die sich

Verantwortung auf Zulieferer verlagert

negativ auf Kosten- und Lieferperformance auswirken und damit auch das Image beim Kunden beschädigen. Jüngste Beispiele zeigen die Brisanz von Leistungsstörungen in der Lieferantenkette. So musste die Firma Honda Motors in 2010 437’000 Fahrzeuge wegen defekter Airbags zurückrufen. Die Airbags wurden von einem Zulieferer hergestellt und an Honda-Werke weltweit geliefert. Aufgrund von Kosteneinsparungen wurden die Airbags mit einer geringen Reichweite produktionssynchronisiert von dem Zulieferer hergestellt und just in time (JIT) angeliefert. Daher gab es keinerlei Bestände in der Wertschöpfungskette.

2009 und 2010 waren wahrscheinlich die kritischsten Jahre von Toyota Motors. Der Konzern musste aufgrund fehlerbehafteter Fussmatten Millionen Fahrzeuge zurückrufen. Nicht nur Qualitätsstörungen, sondern auch Bonitätsschwierigkeiten können sich massiv auf die eigene Produktion auswirken, wie das nächste Beispiel zeigt. Modullieferant Plastech musste aufgrund von Liquiditätsproblemen Insolvenz anmelden; daher mussten bei Chrysler Werke temporär geschlossen werden. Die Lieferausfälle hatten Millionenschäden zur Folge. Neben Qualitäts-, Liefer- oder Bonitätsstörungen sind Naturkatastrophen ein Grund für Ausfälle, wie das Beispiel Riken zeigt. Der Zulieferer Riken musste aufgrund eines Erdbebens seine Produktion einstellen, aus diesem Grund sind diverse Kunden nicht beliefert worden. Auch führten diese Produktionsausfälle zu Schäden im Millionenbereich.

Welche Kosten fallen an?

Die Höhe des Mehraufwands ist abhängig vom Zeitpunkt der umgesetzten Korrekturmassnahmen. Werden diese sofort eingeleitet, so ist der Schaden noch zu begrenzen. Wird der Schaden erst mit einer Verzögerung behoben, so können sich die Kosten schnell auf einen sechsstelligen Betrag kumulieren. Zahlreiche Unternehmen spezialisieren sich auf Prozesse, Produkte und konzentrieren sich zunehmend auf Kernkompetenzen. Lieferketten sind durch die wachsende Globalisierung, die Harmonisierung von Märkten wie der Eu

Aufwand und Kosten

ropäischen Union (EU) und anderen Freihandelszonen, durch Outsourcing- Aktivitäten oder durch die Auswahl von Lieferanten in Niedriglohnländern nicht nur komplexer, sondern auch internationaler geworden. Experten konstatieren, dass sinkende Fertigungstiefen automatisch zu höheren Abhängigkeiten von Lieferanten führen.

Obwohl zahlreiche Unternehmen schlanke Methoden und Prinzipien in die eigene Organisation eingeführt haben, werden diese Techniken noch nicht auf die Lieferanten oder Lieferantennetzwerke übertragen. Schlanke Prinzipien und Methoden müssen ein Bestandteil des strategischen Lieferantenmanagements (SLM) sein. Unternehmen können sich auf diese Weise differenzieren und Wettbewerbsvorteile schaffen. Verschiedene Untersuchungen und Fallstudien zeigen, dass die Einbindung der Lieferkette und die Eliminierung von Verschwendung im Upstream Supply Chain Management (USCM) signifikante Einsparungen bringen. Das USCM beinhaltet alle Aktivitäten innerhalb der Lieferkette. Standardisierte Instrumente und Prozesse im SLM zur Steuerung der Lieferanten sind jedoch noch die Ausnahme in den meisten Firmen.

Das strategische Lieferantenmanagement (SLM) hat daher eine bedeutende Aufgabe, nämlich Lieferanten operativ, strategisch zu steuern und die Aktivitäten der eigenen Unternehmung mit den Lie-ferketten zu synchronisieren. Darüber hinaus ist es zwingend notwendig, Verschwendung, sei sie versteckt oder offensichtlich, aufzudecken und durch wertschöpfende Massnahmen zu ersetzen. Erforderlich ist, sich innerhalb der Aktivitäten Gedanken zu machen, wo Unterauslastung, Überauslastung oder Verschwendung auftreten.

Die Risiken steigen weiter

Die Konzentration auf Kernkompetenzen sowie das Outsourcing von Entwicklungen, Dienstleistungen und Produkten in Niedriglohnländer nach Osteuropa, China und anderen Regionen hält weiter an. Organisationen konzentrieren sich auf das Kerngeschäft. Unternehmen haben heute nur noch Fertigungs- und Wertschöpfungstiefen, die 20 bis 30 Prozent meist nicht mehr übersteigen. Durch den Transfer steigert sich die Ab

Fit in Technik und Logistik

hängigkeit von externen Lieferanten und Wertschöpfungsnetzwerken signifikant – und das damit verbundene Risiko. Qualitäts-, Logistik- und Bonitätsaspekte bilden in diesem Kontext ein Gefahrenpotenzial im Sinne von Produktionsausfällen oder -unterbrechungen. Abrisse führen sehr oft zu hohen monetären Ausfällen. Die zunehmende Häufigkeit und die steigende Komplexität von Serienanläufen kennzeichnen die derzeitige Situation der weltweiten Sektoren und erfordern effiziente Anlaufbeziehungsweise Time-to-Market- Konzepte. Insbesondere im Upstream Supply Chain Management (USCM) ist es wichtig für das eigene Unternehmen, Zulieferer partnerschaftlich zu steuern, damit Prozesse und Abläufe möglichst synchron verlaufen.

Die Praxis

Eine Fallstudie eines Zulieferers der Panasonic Automotive Systems GmbH zeigt auf, dass eine «abgerissene Schraube» mit einem Wert von ca. 1 Euro an einem sicherheitsrelevanten System Folgekosten in Höhe von 50’000 bis 100’000 Euro mit sich ziehen kann, selbst wenn sofortige Korrekturmassnahmen eingeleitet werden; insbesondere durch Nacharbeiten, Rückrufaktionen oder Qualitätssicherungsmassnahmen. Bei Abstellmassnahmen, die über mehrere Tage und Wochen verlaufen, gehen die Mehraufwendungen in den Millionen-Euro-Bereich. Obwohl der Defekt schon während der Anlaufproduktion identifiziert wurde, haben sich die Kosten auf einen sechsstelligen Betrag beziffert, insbesondere da schon einige Produkte an den Kunden ausgeliefert worden waren und ausgetauscht werden mussten. Mehraufwendungen wurden unter anderem verursacht durch:

- Stopp der Produktion

- Ausfallzeiten in der Produktion

- Ausfallzeiten der Werker

- Inspektion der Komponenten im eigenen Lager

- Ersatzbeschaffungen bei anderen Lieferanten

- Qualifizierung der Ersatzbeschaffungen

- Nacharbeit von bereits produzierten Komponenten

- Austausch von Komponenten beim Kunden

- Ersatzlieferungen an den Kunden

- Schadenersatzforderungen des Kunden.

Bedingt durch eine solide vertragliche Basis und durch die Einstellung eines Claim beziehungsweise Contract Managers im Einkauf konnten die gesamten Ausfallkosten in Höhe von 60’000 Euro, die damit verbunden waren, konsolidiert, zusammengefasst und dem Lieferanten in Rechnung gestellt werden. Das zeigt die Bedeutung von soliden Vertragswerten sowie die juristisch einwandfreie Geltendmachung durch Mängelrügen und Nachfristsetzungen als unabdingbare Anforderung an den Einkauf beziehungsweise an das Claim Management (Grafik 3).

Qualifikation des Claim Managers

Ein Claim Manager sollte einen juristischen Hintergrund besitzen, etwa als Jurist oder Wirtschaftsjurist. Darüber hinaus sollten Projektmanagement- Fähigkeiten vorhanden sein, um die diversen Schnittstellen aus den verschiedenen Bereichen zu managen. Technisches und logistisches Verständnis hilft bei der Begutachtung von Streitfällen und Sachverhalten in Verbindung mit den jeweiligen vertraglichen Vereinbarungen. Analytische Kompetenzen und Verhandlungsgeschick sollten ebenso ausgeprägt sein. Darüber hinaus sollte ein Interesse an Verhandlungen bestehen, insbesondere Verhandlungen über schwierige Sachverhalte und Themengebiete. Neben den fachlichen Fähigkeiten besteht ein wesentlicher Anteil der Aufgaben eines Claim Managers in der Schulung und Unterstützung der Linienbereiche im Einkauf.

Zur minimalen Claim-Dokumentation gehören Datum des Eintritts des Ereignisses, Beschreibung/Begründung des Claims, die Bewer

SolideVertragswerte

tung/ Kalkulation sowie die Nachweise und Beweise. Hier können Rechnungen, Zeugen, Fotos, Schriftwechsel oder Gutachten als Beweise dienen. Moderne Unternehmen haben eine zentrale und elektronische Erfassung der Mehraufwände auf einem gesonderten Kostenträger, wobei konventionelle Organisationen den Papierweg wählen. Claims aufgrund von Leistungsstörungen sind aus kaufmännischer Sicht sofort ergebniswirksam und verbessern das Projektergebnis.

Als Fazit ist festzustellen

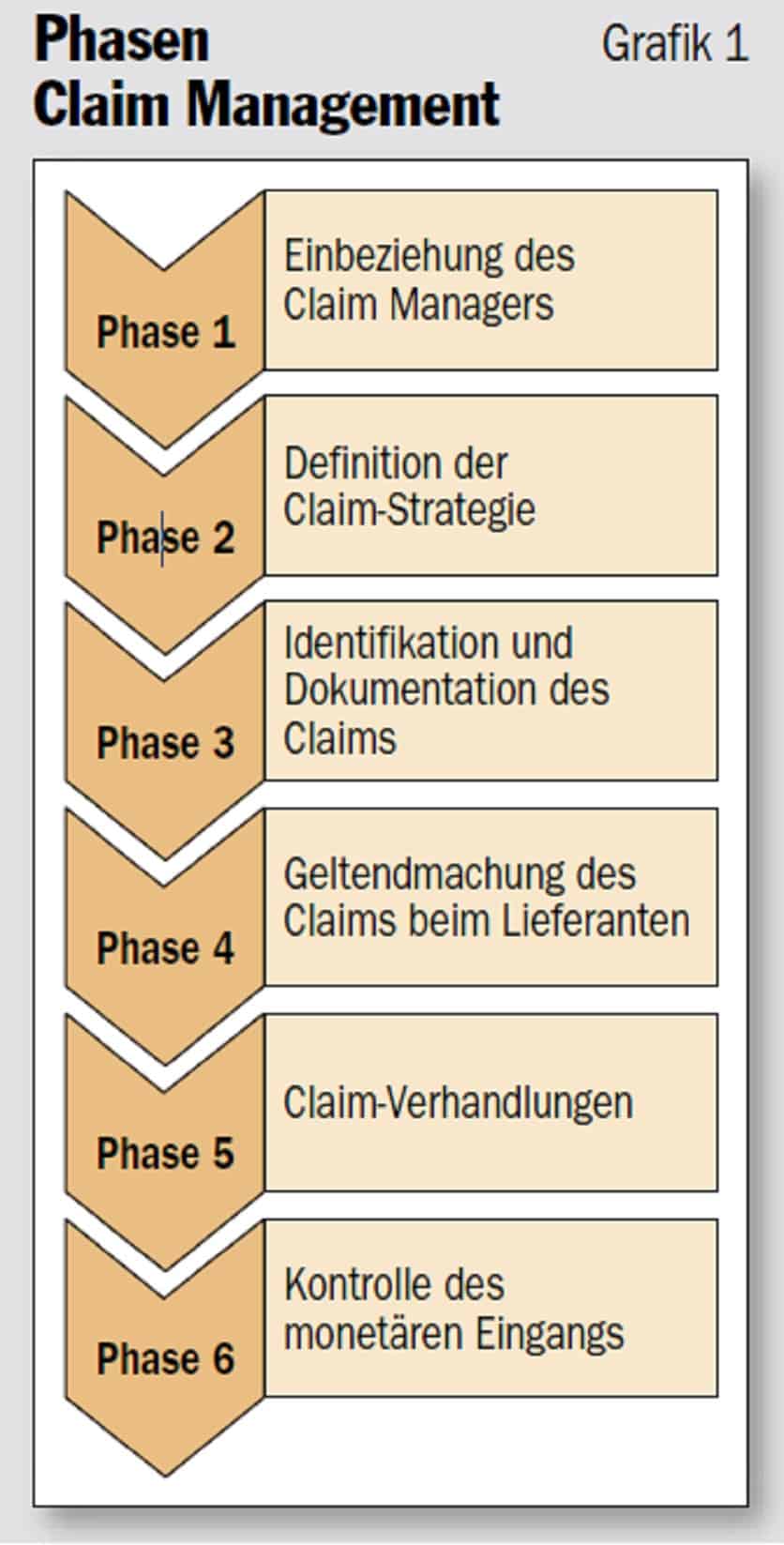

Aufgabe des Claim Managements ist die Sicherstellung des vertragsgemässen Verhaltens aller Vertragspartner. Geltendmachung von Ersatz für Schäden aus nicht vertragskonformer Leistung sollte der Schwerpunkt der Tätigkeit sein. Ebenso die Abwehr von unberechtigten Ansprüchen der anderen Vertragspartner. Das obers-te Ziel des Claim Managements sind das frühzeitige Analysieren, Aufbereiten, Dokumentieren und Verfolgen vertraglich relevanter Ansprüche, um vertraglich nicht begründeten Forderungen der Vertragspartner besser begegnen und drohenden vertraglichen Abweichungen frühzeitig entgegenwirken zu können.