Augmented Reality im Automobilbau

Die Effizienz beim Bolzenanreissen auf der Ständermessmaschine deutlich zu erhöhen, lautete vor rund sechs Jahren die Zielsetzung im Karosseriebau der Technischen Entwicklung bei Audi. Mit einem neuen Laserprojektionssystem wurde das Ziel am Standort Ingolstadt erfolgreich umgesetzt.

Die Problemstellung war folgende: Für die Arbeiten mit der Ständermessmaschine, auf welcher ganze Karosserien vermessen wer-den, wurden mindestens vier Mitarbeitende benötigt. «Wir konnten die Bolzen nur auf dieser stationären Messmaschine anreissen, ihre Nutzung war aber nicht nur zeitaufwen-dig, da jeder Punkt in X-Y-Z eingestellt und mit einer Anreissnadel das Ganze angerissen werden musste, sondern auch wenig ergono-misch, weil die Punkte nicht selten in gebück-ter Haltung unter dem Fahrzeug markiert werden mussten», blickt Frank Kutschera, Technikumsleiter Karosseriebau bei Audi in Ingolstadt, zurück. «Von der VW-Konzernfor-schung erhielten wir schliesslich den Tipp, uns Werklicht von EXTEND3D anzuschauen. Ein Volltreffer, denn kein anderer Anbieter erfüllte unser Anforderungsprofil.»

Kameras plus smarte Software

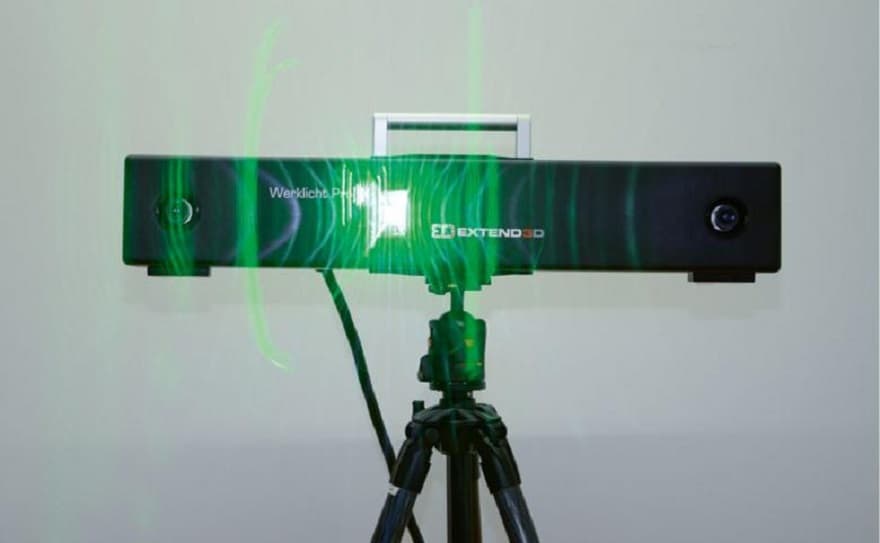

Werklicht – so heisst die Lösung, die bei Audi nun nicht nur die Effizienz bei der Arbeit an der Ständermessmaschine erhöhen soll, son-dern auch wesentliche Vorteile bei der Flexi-bilität und vor allem der Ergonomie bringt. Die Lösung stammt vom Münchener Unternehmen EXTEND3D GmbH, das sich auf Augmented Reality für die Industrie 4.0 spezialisiert hat. Die Gesamtlösung besteht auf der Hardware-Seite aus zwei Kameras sowie einem Industrielaser zur Projektion. Das Herzstück ist jedoch eine ausgeklügelte Software, die digitale 3D-Plandaten mit der tatsächlichen Realität verbindet. Zunächst werden dafür existierende CAD-Daten aus allen üblichen Datenformaten eingelesen. Mit am Werkstück angebrachten Targets gleicht die Software die gespeicherten Pläne mit dem realen Körper ab und stellt die Referenz her. Dabei können sowohl das Werkstück wie auch der Projektor unterschiedliche Positionen einnehmen – jegliche Bewegungen werden durch die Software in Echtzeit ausgeglichen. Das Funktionsprinzip von Werklicht erlaubt beispielsweise, per Laser- oder Videoprojektion Arbeitspunkte oder Bereiche exakt zu markieren oder Hinweise zu Arbeitsschritten direkt auf dem Werkstück anzugeben.

Spezielle Vorrichtung bei Audi

Zum Bolzenanreissen mit Werklicht haben die Automobilbauer in Ingolstadt eine spezi-elle Vorrichtung – einen sogenannten Dreh-grill –, an dem sie den Unterbau aufspannen können. Damit sind sie nicht nur sehr flexi-bel, die Projektion kann zudem im Stehen durchgeführt werden. Weitere Anwendun-gen betreffen zum Beispiel Durchbrüche, die Darstellung von Konturen oder die Überprü-fung von Bauteilen. Letztlich können die Ka-rosseriebauspezialisten mit dem Laser alles darstellen, was sie aus der Konstruktion an Daten erhalten. Der Arbeitsablauf ist dabei wie folgt: Zuerst wird das Bauteil auf den Drehgrill aufgespannt, wenn die Ingolstädter rundum arbeiten müssen. Dann vergeben sie die Marker, die Werklicht zum Einmessen nutzt. Anschliessend arbeiten sie die Projek-tionen ab.

Zwei statt vier Mitarbeitende

Beim Anreissen bietet Werklicht den Karosseriebauern zeitliche und personelle Vorteile von jeweils ca. 50 Prozent, in Summe also 75 Prozent. Statt vier Mitarbeitern kommen nun nur noch zwei zum Einsatz. Und die können im Gegensatz zur Ständermessmaschine die Bearbeitung in der halben Zeit durchführen und sind dabei auch noch räumlich flexibel. Für die Autobauer bei Audi ist aber noch ein weiterer Aspekt von grosser Bedeutung: Sie setzen Bolzen oder positionieren Teile nicht auf CAD Null, weil im Prototypenbau die Teile noch nicht so genau sind. Das ganze Zusammenspiel über die grosse Karosse hinweg ist noch in der Entwicklung – und gerade diese Ungenauigkeitsfehler rechnen sie über die Marker direkt heraus. So können die Bolzen vom zum Fahrzeugaufbau passenden zum tatsächlichen Teilestand positioniert und damit spätere Nacharbeit in der Montage vermieden werden. Durch den Einsatz von Werklicht beseitigen die Karosseriebauer diese Fehlerquelle – dies bedeutet für sie natürlich ebenfalls einen zeitlichen Vorteil.

Fertigung von Audi A3 und A4

Neben der Technischen Entwicklung kommt Werklicht am Standort Ingolstadt auch in der Fertigung des Audi A3 und A4 bei der Bemus-terung von Serienteilen zum Einsatz. Von der Funktionalität her ist diese Anwendung dem Anreissen von Bolzen sehr ähnlich, denn es werden aus den CSV-Listen ebenfalls Positio-nen auf die Bauteile übertragen und dann wird visuell überprüft, ob die Schweisspunk- te richtig positioniert oder zu nah am Be-schnitt sind bzw. irgendwo aus der Toleranz laufen. Zu berücksichtigen ist dabei, dass der Bereich Fügetechnik gewisse Komplexitäten birgt, die mit klassischen Mess- und Prüfmit-teln nur unflexibel und aufwendig zu bear-beiten sind – gerade wenn man an Ständer-messmaschinen oder Prüfschablonen denkt. Letztere werden häufig in der serienbeglei-tenden Prüfung verwendet. Sie sind nicht nur teuer, sondern müssen auch permanent ge-pflegt und immer neu angefertigt werden, wenn am Bauteil Veränderungen erfolgen.

«Früher waren wir mit der Ständer-messmaschine unflexibel, häufig mussten wir umbauen, damit der Anreisspunkt in die richtige Richtung zeigte. Die Arbeitsweise von Werklicht ist schneller und einfacher, und auch von der Genauigkeit her sind wir besser geworden, als wir erwarteten», zieht Frank Kutschera ein positives Fazit.