Ohne digitale Qualitätssicherung keine Industrie 4.0

Die Digitalisierung ermöglicht Fertigungsunternehmen, die Qualität bereits während der laufenden Produktionsprozesse zu sichern. Viele von ihnen haben diese Chance aber noch nicht ergriffen. Das sollte sich ändern, denn sonst wird die Qualitäts sicherung zum Hemmschuh für Industrie 4.0.

Während die Produktionsprozesse der Ferti- gungsindustrie inzwischen hochgradig auto- matisiert sind, ist in der Qualitätssicherung meist noch Handarbeit an der Tagesordnung. Oft werden beispielsweise auf Basis statisti- scher Verfahren nach bestimmten Stückzah- len Proben entnommen und die Teile hin- sichtlich der Einhaltung von Spezifikationen überprüft. Wird erst das x-te Teil geprüft und es ist aufgrund einer falschen Maschinenein- stellung oder einer Fehlfunktion mangelhaft, können auch alle bis dahin produzierten Teile der Serie Qualitätsmängel aufweisen. Im Extremfall muss vielleicht sogar eine kom- plette Charge als Ausschuss verbucht werden. Dabei verschärft die Digitalisierung die Anfor- derungen an die Qualitätssicherung weiter. Um die steigenden Ansprüche der Kunden zu erfüllen und wettbewerbsfähig zu bleiben, müssen die Unternehmen immer kleinere Losgrössen und vielfältigere Varianten pro- duzieren, mit kürzeren Produktlebenszyklen umgehen und neue Produkte schneller auf den Markt bringen. Die herkömmlichen, schwerfälligen Verfahren in der Qualitäts- sicherung können die geforderte Flexibilität und Geschwindigkeit nicht unterstützen. Sie stehen ihnen – ganz im Gegenteil – meist sogar im Weg. Aus diesem Grund hat sich in Anleh- nung an «Industrie 4.0» ein Konzept gebildet, das unter dem Namen «Qualität 4.0» die An- forderungen der digitalisierten Produktion an die Prozesse der Qualitätssicherung be- schreibt. Das zentrale Ziel dabei: Qualitätsprü- fungen sollen nicht mehr nur ex post – also erst nach Ende des Fertigungsprozesses – sondern bereits während der laufenden Produktion durchgeführt werden.

Maschinendaten in Echtzeit erfassen und auswerten

Erreichen lässt sich das, indem Maschinen- daten in Echtzeit erfasst und ausgewertet werden. Das wird aber erst dadurch möglich, dass die Maschinen über die entsprechenden Sensoren verfügen und sämtliche Systeme ohne Medienbruch miteinander vernetzt sind. Viele Maschinen bringen bereits von Haus aus Online-Schnittstellen mit, über die sie auch qualitätsrelevante Daten an über- geordnete Systeme kommunizieren können. Ältere Maschinen, die diese Fähigkeit nicht haben, können heute meist mit entsprechen- den Sensoren nachgerüstet werden. Da die Sensoren in den letzten Jahren massiv billi- ger geworden sind, ist diese Nachrüstung in- zwischen auch betriebswirtschaftlich dar- stellbar.

Für die Vernetzung der Systeme und die Auswertung der Maschinendaten spielen Manufacturing-Execution-Systeme (MES) die entscheidende Rolle. Unterhalb der ERP- Systeme angesiedelt und direkt an die ver-teilten Systeme der Prozessautomatisierung angebunden, ist es ihre Aufgabe, die Produk- tion in Echtzeit zu steuern, zu kontrollieren und zu dokumentieren. Das macht die MES auch zur zentralen Datendrehscheibe für die digitalisierte Qualitätssicherung. Erhalten sie von den Maschinen auch qualitätsrelevante Daten, können sie daraus mithilfe von Algo- rithmen berechnen, ob es Qualitätsabwei- chungen gibt. Dazu müssen sie allerdings Schnittstellen zur Anbindung der Maschinen beziehungsweise ihrer Sensorendaten mit- bringen: Nur dann ist sichergestellt, dass die Systeme untereinander Daten ohne Medien- brüche austauschen können. Ist das händi- sche Ablesen von Daten aus dem einen und die Eingabe in ein anderes System durch Bedienungspersonal erforderlich, lässt sich natürlich keine Echtzeitauswertung realisie- ren.

Druck einer Presse im laufenden Prozess überwachen

Ist die erforderliche Sensorik und Vernetzung durch ein MES dagegen vorhanden, lassen sich bereits im laufenden Prozess qualitäts- relevante Kenndaten erfassen und auf Basis von Algorithmen in Echtzeit auswerten – wie vom Konzept der «Qualität 4.0» gefordert. So kann beispielsweise der von einer Presse ausgeübte Druck überwacht und bei Über- beziehungsweise Unterschreitung definier- ter Grenzwerte sofort eingegriffen werden. Zerstörerische Messungen sind damit weitge-hend hinfällig, da sich nachvollziehen lässt, ob eine Pressung korrekt verlaufen ist bezie- hungsweise welche konkreten Teile fehler- haft sind.

Durch die Erfassung komplexerer Infor- mationen der Maschinen, aber auch ihrer Umgebung, können Fertigungsunternehmen zudem Störszenarien frühzeitig erkennen und antizipieren. Zu diesen Informationen zählen etwa Zustände wie Vibration, Noise, Lux oder CO2. Auf Basis derartiger Daten lässt sich dann beispielsweise feststellen: Tritt bei einer bestimmten Umgebungstemperatur ein definiertes Vibrationsmuster auf, ist in der nächsten Stunde mit einer Störung des Typus X zu rechnen. Einbussen an der Qualität lassen sich damit von vornherein vermeiden, etwa indem man eine Wartung von Maschine oder Werkzeug vorzieht. Zudem können sol- che Daten auch für Tuning-Massnahmen ver- wendet werden, um Maschinen ohne Quali- tätseinbussen schneller laufen zu lassen.

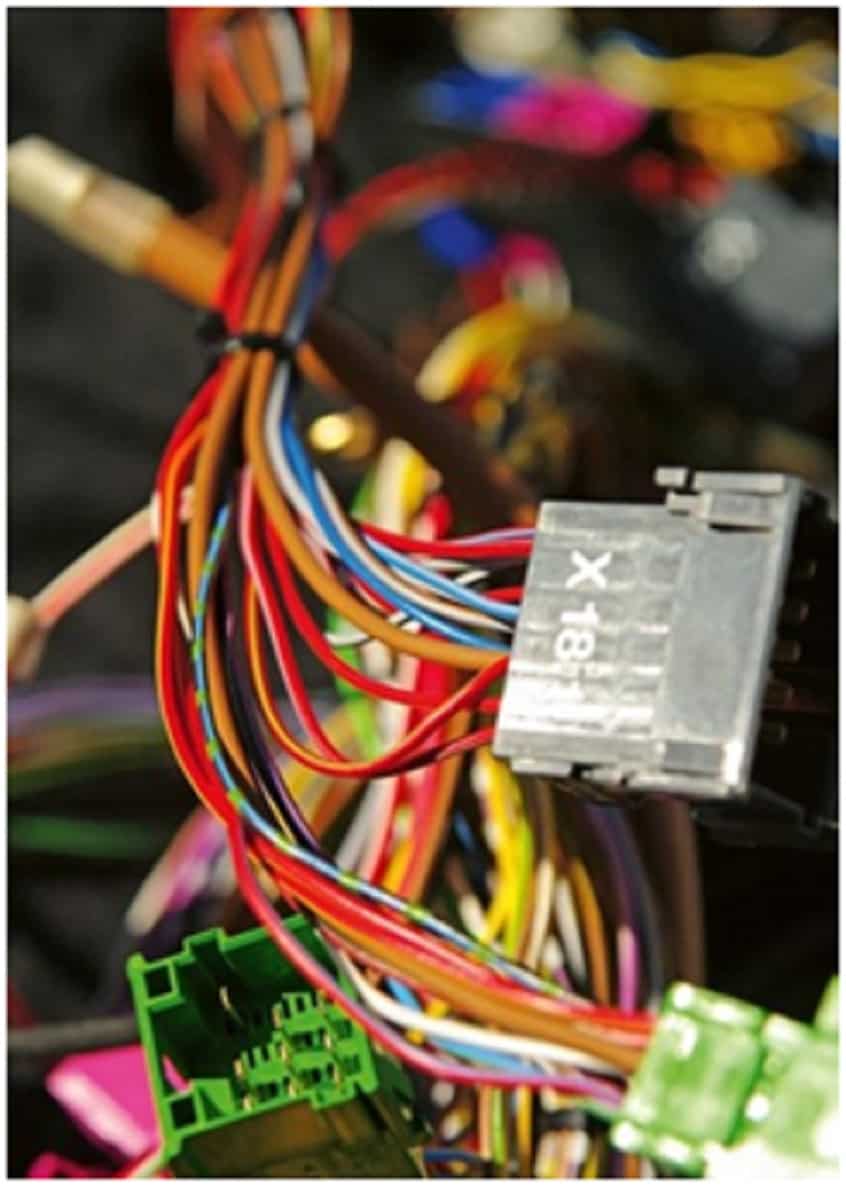

Nicht zuletzt ermöglich ein MES auch die Rückverfolgung von Chargen. Fertig pro- duzierte Kabelsätze beispielsweise bestehen oft aus Tausenden Komponenten – und ein geeignetes MES kann zu jeder Komponente eine vollständige Historie führen. Es weiss, auf welcher Maschine durch welchen Mit- arbeiter und mit welchen Werkzeugen die Komponenten produziert wurden. Damit kann etwa leicht nachträglich überprüft werden, in welchen Endprodukten, seien es Autos, Waschmaschinen oder Kühlschränke, Kabelsätze mit einem Kabel einer bestimm- ten Charge verbaut wurden. Etwaige Repara- turmassnahmen oder gar Rückrufaktionen lassen sich auf diese Weise dann ganz eng eingrenzen.

An Investitionen führt kein Weg vorbei

Falsche Einstellungen schnell erkennen, mögliche Störungen noch vor ihrem Auftre- ten verhindern, Chargen lückenlos rückver- folgen: Die Vorteile einer umfassend digitali- sierten Qualitätssicherung sprechen für sich. Die Fertigungsindustrie ist aber derzeit noch lange nicht so weit. An Investitionen in die Digitalisierung ihrer Anlagen führt deshalb kein Weg vorbei, denn ohne Qualität 4.0 wird Industrie 4.0 auf Dauer nicht funktionieren. Die Anforderungen der Digitalisierung wie kleine Losgrössen, kurze Produktlebens- zyklen oder enge Time-to-Market sollten schliesslich nicht auf Kosten der Qualität er- füllt werden.