Technologietransfer in der Photovoltaik

Beim Aufbau neuer Standorte muss Prozess- und Qualitätswissen rasch übertragen werden – genauso wie bei der Implementierung von Optimierungen. Dazu benötigt es einen Transferprozess, der vom Labor zur ersten Fabrik, von der zweiten zur dritten Fabrik etc. arbeitet und dabei nicht nur die «Time-To-Volume», sondern auch die «Time-ToQuality» als Ziel hat.

Nach langjähriger Forschungsarbeit an Dünnschicht-Photovoltaik im Labormassstab erfolgte 2009 der Start der Serienproduktion von AVANCIS-Modulen in Fabrik 1. Wenig später begann die Saint-Gobain-Tochter AVANCIS GmbH die Produktion in Fabrik 2 am gleichen Standort mit einer fünfmal grösseren Fabrik. Eine fast baugleiche Fabrik 3 nahm 2013 als Joint Venture zwischen Hyundai Heavy Industries und der Saint-Gobain Gruppe in Südkorea ihre Produktion auf. Über nur wenige Jahre ist somit ein Fabrikcluster entstanden, der das Produktionsvolumen von 20 auf 200 MW verzehnfacht. Weitere Fabriken sind in Planung.

Einheitlicher Standard

Das schnelle Wachstum hat zwei Gründe – zum einen steigt die globale Nachfrage an Photovoltaikmodulen weiter an und zum anderen lässt sich durch grösseres Produktionsvolumen günstiger fertigen. Das notwendige Wachstum wird beispielsweise durch duplizierbare Standardfabriken erreicht, die weltweit an den Nachfragemärkten platziert werden. Hier ist es dann das Ziel, die Fabriken schnell auf Produktionsvolumen zu bringen. Das alleine ist jedoch nicht ausreichend, denn wenn die Qualität nicht stimmt, wird der Ramp-up durch hohe Fehlerkosten erkauft. Folglich ist die «Time-To-Quality» ein weiterer Erfolgsfaktor. Zudem ist es wichtig, Module zu produzieren, die einen möglichst hohen Wirkungsgrad aufweisen. Bei gleichem Materialeinsatz und gleichen Produktionskosten steigt die Leistung des Moduls und damit verbessern sich die Kosten pro Watt und Fläche – ein dominanter Wettbewerbsvorteil entsteht. Die Verbesserungen des Wirkungsgrades sind Ergebnisse von Produkt- und Prozessinnovationen. Für den entstandenen Fabrikcluster mit mehreren Fabriken ist dann der schnelle Transfer der Verbesserungen wichtiger Erfolgsfaktor – denn alle Produkte müssen die gleichen Qualitätsstandards erfüllen.

Hierzu hat AVANCIS einen Ablauf entwickelt, der den Scale-up unterstützt und gleichzeitig die Risiken reduziert. Begonnen wurde der Transferprozess mit der Weiterentwicklung vom Prototyp im Labor zum Industriedesign und danach mehrfach bei Erweiterung oder Aufbau von neuen Fabriken weiterentwickelt. Der globale Cluster für die Dünnschichttechnologie bei AVANCIS kann einfach in Synchronisations- und Outsourcing-Ebenen verdeutlicht werden (Grafik 1). Die Synchronisationsebenen indizieren den Grad des Matchings von Prozessund Produktparametern bei unterschiedlichem Ausmass an Outsourcing. Die vollständige Transferkette reicht vom internen LabTo-Fab über den internen Fab-ToFab zum externen Fab-To-Fab. Der letztere Transfer wird als MediumKomplex betrachtet, da bereits ein funktionales Industriedesign kopiert wird. Diese Art der Fabrikintegration ist ähnlich dem Fab-Lite-Geschäftsmodell in der Halbleiterindustrie für integrierte Schaltungen [1]. Das Bild lässt sich auch auf das Geschäftsmodell Foundry mit maximalem Outsourcing erweitern.

Klare Qualitätskriterien für alle

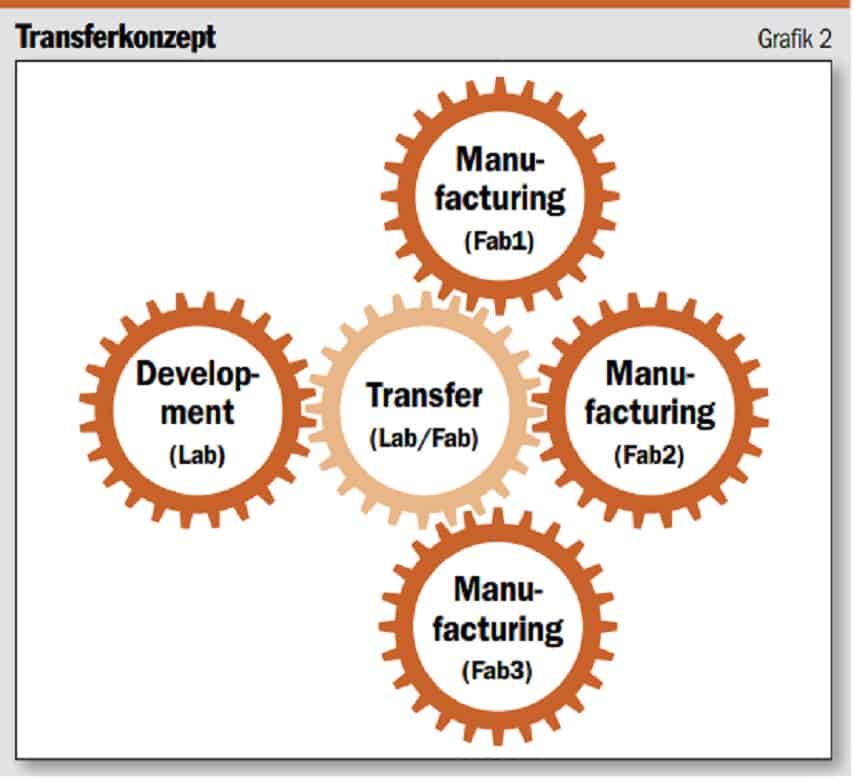

Der Technologietransfer wird als ein Konzept verstanden, das wie ein Schaltgetriebe die Entwicklungs- und Produktionsstandorte synchronisiert (Grafik 2). Das Schaltgetriebe kann in beide Richtungen arbeiten: Im «PushPull»-Ansatz leistet der Transfer den «Pull» nach dem Technologiefingerabdruck und den «Push» nach der Technologiesynchronisation. Ziel des erfolgreichen Transfers sind identische Produkte an allen Fabriken auf «Best in Class»-Niveau. Grundvoraussetzungen sind ein geplanter Entwicklungsprozess, eine klare und einheitliche Definition der Qualitätskriterien sowie eine strikte Einhaltung der kritischen Qualitätsmerkmale.

Die Qualitätskriterien sind bei AVANCIS einheitlich über Fehlerkataloge definiert. Dort wird für alle Standorte festgelegt, welche Defekte an den Modulen zur Verschrottung führen. Gleiches gilt für die Qualitätsmerkmale: Die wichtigsten Prozessparameter sind hier mit Ziel, Eingriffsgrenzen und Spezifikationsgrenzen vorgegeben. Eine weitere Voraussetzung für den reibungslosen Transfer ist zudem, dass die Messtools für die Merkmale an allen Standorten zu vergleichbaren Ergebnissen kommen – denn nur wenn die Messtools in Fabrik 1, 2 oder 3 identisch messen, können Prozessvorgaben direkt übertragen werden.

Passgenaue Prozesse und Produkte

Bei der Synchronisation von einem Standort zum anderen ist nun entscheidend, wie gut Prozesse und Produkte zusammenpassen. Ein grosses Transferrisiko besteht beispielsweise, wenn ein neues Produkt in einem technologisch anderen Prozess an einem neuen Standort gestartet wird [2]. Als Risikofilter nutzt AVANCIS Anpassungskriterien für Prozess und Produkt: Die Einstufung «Form» bezieht sich auf die Geometrie und beinhaltet beispielsweise Vorgaben wie Dimensionen oder visuell sichtbare Verfärbungen. «Fit» umfasst alle wesentlichen Zuverlässigkeitsmerkmale wie Leistungsverluste über die Nutzungsdauer und die von der IEC geforderten Prüfungen zur Zuverlässigkeit. Alle weiteren Leistungsmerkmale wie Schwachlichtverhalten oder Modulleistung werden im Anpassungskriterium «Funktion» zusammengeführt.

In Grafik 3 sind die Anpassungskriterien für die Prozess- und Produktparameter beim Lab-To-Fabund Fab-To-Fab-Szenario dargestellt. Offensichtlich ist die gesteigerte Synchronisation auf identischem Produktdesign. Bei der zeitlichen Abfolge des Scale-ups ist es das Ziel, in immer kürzeren Frequenzen neue Fabriken zu starten. Gleichzeitig soll der Ramp-up bei einem immer höheren Wirkungsgrad starten und aufgrund des davor gewonnenen Prozesswissens immer steiler verlaufen. Grafik 4 zeigt diese Zielsetzung schematisch.

Permanentes Lernen

Die Differenzen in den Anfangswirkungsgraden indizieren den Synchronisationslevel und die Wirkungsgradentwicklung zeigt den Grad an «Lean Speed» oder optimierter Lerngeschwindigkeit. Der anfängliche Lab-To-FabTransfer leidet natürlich unter der Vergrösserung des Prototyps zum Produktdesign PowerMax®Strong. Der erste Fab-To-Fab-Transfer beinhaltet das Produktupgrade zu PowerMax®Smart mit gesteigerter Produktivität. Der zweite Fab-ToFab-Transfer ist ein «Copy Identically»-Ansatz mit verbessertem Produktionsequipment. Dies beinhaltet die nahezu vollständige Anpassung der Produkt- und Prozessparameter. Zertifizierung und Ramp-up folgen den «Lean»- Schritten entsprechend des modernen Qualitätsmanagements [3].

Der Fabrikcluster soll kontinuierlich von Verbesserungen profitieren. Daher werden Innovationen zur Risikominimierung auf unterschiedlichen Stufen im Entwicklungsprozess getestet. Dies erfolgt in parallelen Entwicklungs- und Implementierungsphasen für den Fabrikcluster (Grafik 5). An den Phasenübergängen liegen Meilensteine mit Checklisten. Die erste Ebene beschreibt den Entwicklungsprozess zu den Prototypen im Labor oder in der Pilotlinie.

Hier durchlaufen Neuerungen eine erste Validierung, Entwicklung und Implementierung. Dieser Entwicklungszyklus ist jeder kritischen Prozess- oder Produktänderung im Fabrikcluster vorgelagert. Die nächsten drei Ebenen symbolisieren die Implementierungsphasen mit dem Produktdesign. Hier werden Präparation, Qualifizierung, Zertifizierung, Ramp-up und Sustaining durchlaufen. Bemerkenswert sind die verkürzten Phasen von Zertifizierung und Ramp-up. Dies ist eine Konsequenz von «Lean Production» [4]: Das Weglassen von überflüssigen Arbeitsgängen, die bereits in der ersten Implementierungsphase identifiziert wurden [5]. Die Risikominimierung beim Transfer von Innovationen erfolgt dabei entsprechend einem «Evolutionswasserfall».

Ständige Optimierungen

Ein hohes Risiko, zum Beispiel ein neuartiges Material, wird bereits auf Laborebene oder als Prototyp vorgetestet und sukzessive in die Produktion eingeführt. In der ersten Stufe werden im Labor Extremtests ausführlich charakterisiert und grobe Spezifikationsgrenzen für neue Prozesse definiert. In der zweiten Stufe werden in der Fabrik die Prozesse auf Produktionsequipment hochskaliert und die Spezifikationsgrenzen verfeinert. In der dritten Stufe werden in der Folgefabrik schliesslich die Prozesse weiter auf Durchsatz und Ausbeute auf modernstem Equipment optimiert. Besteht hingegen ein geringes Risiko, wie eine geringfügige Rezeptanpassung, wird diese Änderung direkt in der Produktion eingeführt.

Die aktuelle Struktur des Fabrikclusters mit dem installierten Transferprozess erlaubt somit schnelle «Time-To-Market», kürzere «Time-To-Volume» und vor allem kürzere «Time-To-Quality». Mehrere Innovationssprünge konnten durch dieses Prinzip in kurzer Zeit erreicht werden – ein wichtiger Erfolgsfaktor beim zukünftigen Wachstum