«Werkstoffkompetenz bedeutet immer auch Normenkompetenz»

Lässt sich Qualität planen? Die Grenchner Firma etampa AG zeigt nicht nur, wie dies in der Praxis geht, sondern auch, welche Rolle das Zusammenspiel von Kunde und Fertigung und nicht zuletzt auch die Werkstoffe spielen.

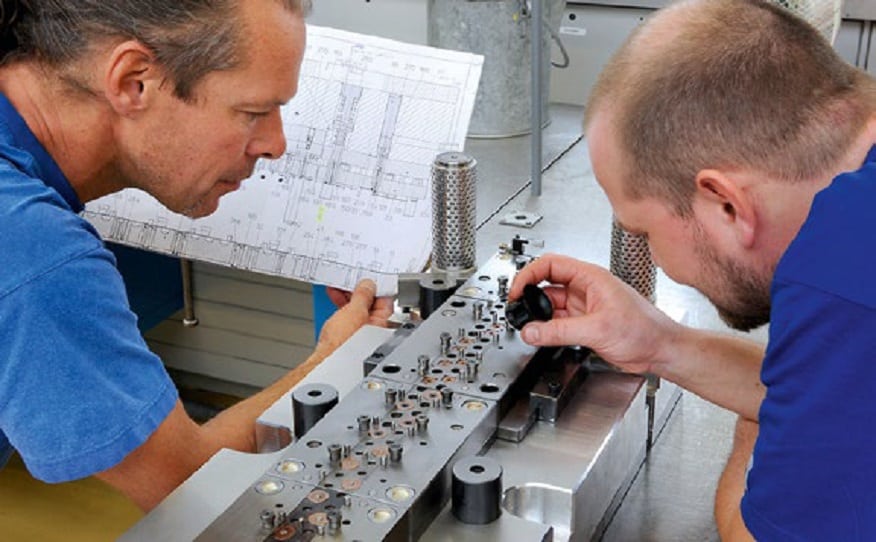

Beim Stanzen und beim Feinschneiden entstehen im Komplett-Schnitt oder mittels Folgeverbund-Technologie Stanz- und Feinschneideteile, deren Werkzeuge zumeist viele unterschiedliche Arbeitsschritte beinhalten und die höchst präzise aufeinander abgestimmt sind. Ehe es aber zum Bau der jeweiligen Werkzeuge kommen kann, sind seitens der etampa AG, einem Schweizer Stanzspezialisten aus Grenchen (Kanton Solothurn), mindestens ebenso präzise Überlegungen und Abwägungen erforderlich. Würde man hier nicht grösstmögliche Sorgfalt walten lassen, könnten die Folgen verheerend sein – im schlimmsten Fall sogar lebensbedrohlich, werden die fertigen Teile doch unter anderem in Bremssysteme oder medizinische Geräte eingebaut. Besonders gefragt sind daher die Konzeption und die Konstruktion, die nicht nur bei der Erstellung des Streifenbildes im wahrsten Sinne des Wortes «um die Ecke» denken müssen. Und natürlich ist auch die Qualitätsplanung gefordert, denn mindestens ebenso viele Überlegungen gelten den Werkstoffen, aus denen die zu fertigenden Teile hergestellt werden sollen.

Aktives Co-Engineering

Am Anfang eines Neuprojektes steht immer eine Zeichnung, die den Hersteller in einem unterschiedlich frühen oder späten Produkt- oder Teile-Planungsstadium erreicht. Sie ist Grundlage des zu fertigenden Teils und muss gründlich auf Herz und Nieren geprüft werden. Viele Kunden legen dabei höchsten Wert auf das aktive Co-Engineering und die grosse Erfahrung der Präzisions-Fertiger. Und je früher diese in den Planungs- und Gestaltungsprozess mit einbezogen werden, desto besser. Imad Hussain, Leiter Quality Assurance und Qualitätsmanagement- Beauftragter des Unternehmens: «Die Kundenzeichnungen sind immer mit Werkstoff- Angaben versehen. Diese resultieren aus diversen Tests, die die Kunden im Vorfeld in ihren Prüflaboren durchgeführt haben, um die mechanischen, elektrischen und chemischen Eigenschaften der Materialien zu prüfen; das sind beispielsweise Ermüdungs-, Haltbarkeits- oder Belastungstests.»

Anforderungen verstehen

Daniel Brügger, etampa CEO: «Kundenseitig festgelegte Werkstoffe dürfen wir niemals eigenmächtig ändern, da Auswahl und Festlegung der Werkzeuge oftmals sehr lange dauern. Genau aus diesem Grund schätzen unsere Kunden unsere Expertise und technischen Input schon zu einem frühen Zeitpunkt, weil wir natürlich auch in Sachen Material- und Werkstoffplanung beraten können und weil Produktionen dadurch optimaler und auch schneller realisierbar sind. Voraussetzung dafür ist, dass wir die Anforderungen und Funktionsweise der zu fertigenden Teile genauestens verstehen, erst dann können wir an die Teileplanung gehen, Empfehlungen aussprechen und entsprechende Funktionstoleranzen und Prüfvorschriften festlegen.»

Werkstoffkompetenz ist immer auch Normenkompetenz

Hussain: «Es ist extrem wichtig, nicht nur das Stanzdesign, sondern im Zusammenhang damit auch die Werkstoffauswahl zu hinterfragen: Warum wird nicht Stahl oder rostfreier Stahl, sondern Edelstahl verwendet? Warum muss der Werkstoff die vorgegebene Härte haben? Wie können Materialbeschaffenheiten die Produktqualitäten beeinflussen? » Ihre metallurgische Kompetenz stellen die Schweizer unter anderem auch bei Kundenbesuchen vor Ort unter Beweis. Hussain weiter: «Bei einem Kunden gab es Unstimmigkeiten wegen der angegebenen Härte des Stahls. Auf seiner Zeichnung war die Härte mit 110 HV Härte Vickers angegeben, aber wir arbeiten stets mit einer Härte von 123 HV. Wir haben den Kunden darauf hingewiesen, dass die Härte unbedingt erhöht werden müsse. Die Zugfestigkeit und Härte des Rohmaterials, die auf das Coil wirken, aus dem die Teile ausgestanzt werden, sind einfach zu gross, und bei der mechanischen Bearbeitung, also beim Stanzen und Biegen, steigt die Härte nochmals an.» Der Kunde habe daraufhin die Härtegrade angepasst und sowohl die internen Normen als auch die Zeichnung geändert. Hussain: «Es kommt eindeutig auf die richtige Planung an. Werkstoffkompetenz bedeutet eben immer auch Normenkompetenz.»

Zu enge Toleranzfelder sind richtig teuer

Nicht nur der Werkstoff, auch ein gemeinsam erarbeitetes, stanzoptimiertes Design habe einen nachhaltigen Einfluss auf die Werkzeugkonzeption, auf Nachschleifzyklen und Lebensdauer der Werkzeuge. Und natürlich seien die Auswirkungen auch auf die Qualität einer Serienproduktion an sich nicht zu unterschätzen. Brügger: «Wir sagen unseren Kunden, wenn sich durch geringfügige Veränderungen an der ursprünglichen Teileplanung die Produktivität deutlich erhöhen würde. Und wir weisen selbstverständlich darauf hin, wenn wir das zu fertigende Teil durch veränderte Toleranzen günstiger produzieren könnten, natürlich bei gleichbleibender Qualität.» Immer wieder würden sie feststellen, dass Kunden die Toleranzen an den zu fertigenden Teilen viel zu klein wählen und das, so Brügger, koste richtig viel Geld: «Allein schon durch das massvolle Anpassen der sogenannten ‹Angsttoleranzen› auf einen normalen Wert haben wir für unsere Kunden immer wieder richtig Cash einsparen können.»

Materialauswahl als Schlüssel zum Erfolg

Auch Marco Costa, Konstrukteur aus Leidenschaft und seit 20 Jahren Konstruktionsleiter bei etampa, kennt dieses Thema nur zu gut: «Qualitätsoptimierungen lassen sich keinesfalls nur dadurch erzielen, dass man mehrspurig fertigt, den Streifen optimal ausnutzt und allein schon dadurch die Nutzung der Rohstoffe optimiert. Zur Qualitätsplanung gehört mehr, viele Kunden unterschätzen die Wechselwirkung von Materialwahl und Stanz- oder Feinschneideprozess.» Kürzlich habe ihm ein Kunde ein Sperrventil gebracht, das ursprünglich einmal gedreht wurde und das nun gestanzt werden sollte. Man habe einen Prototypen erstellt – und dann nochmals das gleiche Teil mittels Feinschneiden produziert. Das Ergebnis: Die Oberfläche war härter, glatter, die Wiederholbarkeit extrem höher. Insgesamt bedeutete diese Produktionsart weniger Aufwand, aber die Funktionalität war deutlich besser als beim Drehteil. So macht Planung richtig Spass!

Machbarkeitsanalyse: Genau ein Versuch

Ist die Konstruktionszeichnung angefertigt und die Materialfrage geklärt, ist der nächste wichtige und vor allem unabdingbare Schritt die Machbarkeitsanalyse. Denn eines, das unterstreicht Brügger nachhaltig, stehe fest und verdeutliche die grosse Verantwortung, die man mit Feststellung der Machbarkeit eines Produktionsteils ausspreche: «Wir haben genau einen Versuch. Wenn wir einmal gesagt haben, dass wir uns zur Machbarkeit verpflichten, dann können wir diese Aussage später nicht mehr widerrufen – schon gar nicht mit dem Hinweis auf eine zuvor unfertige oder unzureichende Zeichnung. Es ist unsere Verantwortung, schon im Vorfeld alle Konstruktions- und Produktionseventualitäten in Betracht zu ziehen und diese bei der Aussage zur Machbarkeit entsprechend zu berücksichtigen.» Man müsse in jedem einzelnen Fall abwägen, ob ein Teil so gefertigt werden könne, wie der Kunde es sich vorstellt. Dazu gehöre auch, dass man beurteilen müsse, ob die gewünschten Umformungen, die das zu fertigende Teil mit sich bringt, überhaupt schlüssig und auch realisierbar seien, und ob die einzelnen Arbeitsschritte auch in der richtigen Reihenfolge angelegt sind. Brügger: «Präzision ist in unserem Hause oberstes Gebot.»