Routine im Problemlösen entwickeln

Wenn Unternehmen sich kontinuierlich weiterentwickeln und verbessern möchten, dann müssen ihre Mitarbeiter eine Routine im Erkennen, Analysieren und Lösen von Problemen entwickeln – damit Veränderungen nicht nur top-down angestossen und realisiert werden. Ein smartes Instrument, um dieses Ziel zu erreichen, ist der A3-Report. Er hat sich unter anderem bei Toyota bewährt.

Wenn Unternehmen eine Lean-Kultur oder Kultur der kontinuierlichen Veränderung (KVP) in ihrer Organisation verankern möchten, dann müssen ihre Mitarbeiter und Arbeitsteams auf der wertschöpfenden Ebene lernen, eigenständig

- Probleme zu erkennen,

- deren Ursachen zu analysieren,

- Massnahmen zu deren Beseitigung zu definieren,

- diese konsequent umzusetzen und

- hieraus neue (Verhaltens-)Standards abzuleiten.

Verfügen die Mitarbeiter nicht über diese Kompetenz, misslingt der Aufbau einer Lean- oder KVPKultur meistens. Veränderungen können so nur top-down initiiert und realisiert werden.

Lean- und KVP-Kultur ermöglichen

Wenn nur von «oben herab» kommuniziert wird, entwickeln sich Unternehmen nicht unbedingt weiter in den zunehmend netzwerkartig verknüpften Markteinheiten. Zudem könnten die Reaktionszeiten für eine Problemlösung zu lange brauchen.

Viele Projekte, die darauf abzielen, eine Lean- und KVP-Kultur in Unternehmen zu etablieren, scheitern nicht daran, dass den Mitarbeitern und ihren Führungskräften die Bereitschaft fehlt, sich für die Unternehmensziele zu engagieren. Die Ursache ist vielmehr: Den Mitarbeitern auf der operativen Ebene fehlen Werkzeuge, um parallel zum Tagesgeschäft die angestrebten Veränderungen zu realisieren.

Ausserdem existiert im Unternehmen kein institutionalisierter Prozess, um die Kompetenz der Mitarbeiter zum eigenständigen Erkennen, Analysieren und nachhaltigen Lösen von Problemen sukzessiv zu erhöhen. Ein Instrument, das diese Funktion erfüllt, ist der A3-Report. Er hat sich unter anderem bei Toyota als Strategieumsetzungs- sowie Organisations- und Personalentwicklungsinstrument bewährt.

A3-Report mit Ziel: Problemlöse-Kompetenz

Der A3-Report geht auf den Wirtschaftsingenieur Joseph M. Juran zurück. Er empfahl in den 50er- Jahren des vergangenen Jahrhunderts japanischen Topmanagern, Problemlösungen, Entscheidungsgrundlagen und Strategien aus Gründen der Übersichtlichkeit auf einem Blatt Papier darzustellen. Toyota folgte diesem Rat und wählte hierfür Papier im DIN-A3-Format.

Der A3-Report ist ein Instrument zum Lösen von Problemen. Er soll jedoch zugleich den Denkprozess bei deren Lösung für die Mitarbeiter transparent machen, indem ihnen sozusagen eine Schablone an die Hand gegeben wird, welche Analyse- und Handlungsschritte beim Lösen eines Problems zu durchschreiten sind.

Ausserdem soll die Arbeit mit dem A3-Report bei ihnen einen Lernprozess anstossen, der zu einem tieferen Verständnis der Probleme führt und ihnen die Kompetenz vermittelt, nachhaltige Lösungen für diese zu entwerfen und im Arbeitsalltag zu realisieren.

Der A3-Report basiert auf dem aus dem Lean Management bekannten PDCA-Zyklus, demzufolge beim Lösen von Problemen vier Phasen zu unterscheiden sind:

Phase 1: «Plan». In ihr werden das Problem und der Ist-Zustand beschrieben sowie die (Kern-)Ursachen des Problems analysiert. Ausserdem wird der Ziel-Zustand formuliert. Zudem werden Messgrössen für das Erreichen des Ziel-Zustands definiert.

Phase 2: «Do». In ihr werden die Massnahmen zum Erreichen des Ziel-Zustands fixiert.

Phase 3: «Check». In ihr wird die Wirksamkeit der Massnahmen kontrolliert, sodass diese bei Bedarf nachjustiert werden können.

Phase 4: «Act/Adjust». In ihr werden die im Prozess der Problemlösung gesammelten Erfahrungen evaluiert und hieraus Standards für das künftige Vorgehen abgeleitet, die fortan als Basis für weitere Verbesserungen dienen.

Aufbau eines A3-Reports

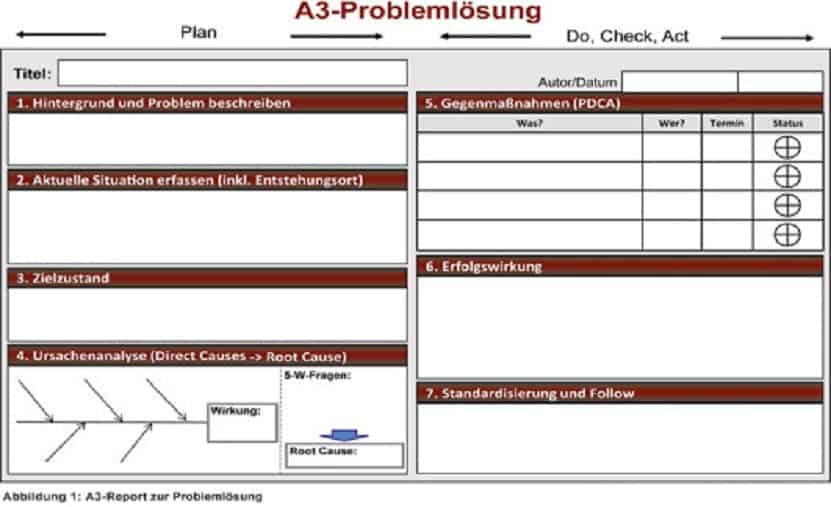

Diese vier Phasen findet man in den A3-Reports wieder. Das Formblatt, das als Grundlage für die Arbeit mit ihnen dient, enthält Textfelder für die verschiedenen Analyse- und Arbeitsschritte, die es bei einem PDCA-Zyklus zu durchlaufen gilt. Diese können abhängig von der Anwendung divergieren.

Der A3-Problemlöungsprozess besteht aus sieben Analyse- und Arbeitsschritten. Die ersten vier stehen auf der linken Seite des A3- Formblatts und beziehen sich auf die Planphase. In ihnen werden das Problem, die aktuelle Situation und die Ziele beschreiben. Darunter werden auch die Kernursachen des Problems analysiert. Die rechte Seite spiegelt die «Do-, Check-, Act- Phase» wider (siehe Abbildung 1).

Über jedem A3-Report steht ein Titel. Er benennt das zu lösende Problem. Danach folgen die sieben Analyse- und Arbeitsschritte, die es beim Lösen des Problems und Implementieren eines neuen Standards zu durchschreiten gilt.

1. Hintergrund Hier werden das Problem und dessen Auswirkungen beschrieben. Zwei Aspekte sind dabei besonders zu beachten:

- Das Problem sollte so beschrieben sein, dass alle in den Prozess involvierten Personen das Problem und dessen Auswirkungen verstehen.

- Die Beschreibung muss die Relevanz des zu lösenden Problems für die Unternehmensziele aufzeigen.

2. Aktuelle Situation. Hier wird beschrieben, was tatsächlich passiert. Zudem gilt es, den Entstehungsort (point of cause) des Problems zu identifizieren; des Weiteren «am Ort des Geschehens» (Gemba) zu analysieren, was die Betroffenen abhält, den Soll-Zustand zu erreichen. Der Ist-Zustand sollte möglichst einfach und bildhaft dargestellt werden. Es gilt bei den Reportnutzern ein faktenbasiertes Verständnis des Problems zu erzeugen. Am besten gelingt dies mit Grafiken, Diagrammen und Tabellen etc…

3. Ziel-Zustand Der Ziel-Zustand muss aus drei Gründen genau spezifiziert werden. Erstens: Ein Rückwärtsdenken von einer Zielsituation führt in der Regel zu stärkeren Lösungen als eine Lösungssuche ohne definiertes Ziel. Zweitens: Jede angedachte Lösung ist letztlich ein Experiment. Dessen Ergebnisse können am Ziel-Zustand gemessen werden. Drittens: Die Beteiligten können sich beim Erstellen des Massnahmenplans fragen, ob das Ziel so erreicht wird.

Beim Erarbeiten der Ziel-situation sollten auch folgende Fragen beantwortet werden:

- Wie messen wir, ob das Projekt erfolgreich war? Und:

- Welchen Standard oder welche Basis (zum Beispiel Kennzahl) nutzen wir als Vergleich?

4. Ursachenanalyse Jetzt geht es darum, die Ursachen der aktuellen Situation zu verstehen und Ansatzpunkte für wirksame Verfahren zu erkennen. Eine bewährte Methode für die Ursachenanalyse ist das Ishikawa-Diagramm, mit dem mögliche Ursachen gesammelt werden können, die das Problem am «point of cause» bewirken.

Ziel ist es, die Faktoren zu ermitteln, die einen direkten Einfluss auf das tatsächliche Problem haben.

5. Gegenmassnahmen Hier werden die Massnahmen aufgelistet, mit denen die Problemursachen beseitigt und das System verbessert werden können. Gegenmassnahmen sind (laut Toyota-Terminologie) Massnahmen, die die Kernursache beseitigen und eine dauerhafte Problemlösung bewirken. Wichtig ist es, beim Auflisten dieser klar zu benennen:

- «Was» ist das (Teil-)Problem (oder dessen Ursache), das durch die Massnahme gelöst werden soll,

- «wie» wird es untersucht/gelöst,

- «wer» ist für die Massnahme verantwortlich,

- «wann» wird sie ausgeführt und

- «wo» wird sie durchführt?

6. Erfolgswirkung In diesem Schritt wird überprüft, ob die Gegenmassnahmen zum geplanten Ergebnis führten. Zudem werden bei einer Zielabweichung die Gründe hierfür benannt. Die erzielte Wirkung wird dabei quantifiziert, wobei eine grafische Darstellung (Vorher-Nachher-Vergleich) die Verständlichkeit erleichtert.

7. Standardisierung (und Followup) Beim Follow-up wird der Gesamtprozess evaluiert. Zudem wird reflektiert, welche Massnahmen ergriffen werden sollten, um die erreichten Verbesserungen zu sichern und weiter voranzutreiben. Dabei hebt die Standardisierung von erfolgreichen Gegenmassnahmen den Prozess auf eine höhere Ebene. Folgende Fragen gilt es nun unter anderem zu beantworten:

- Was muss getan werden, um das Erreichte dauerhaft zu sichern?

- Auf welche anderen Aufgaben/ Probleme können wir unsere Erfahrungen übertragen?

- Wen sollten wir über unsere Erfahrungen informieren, damit auch andere Bereiche der Organisation hiervon profitieren?