Radarkomponenten in-line prüfen und kalibrieren

Waren bis vor kurzer Zeit sogenannte Fahrerassistenzsysteme nur in Autos der Oberklasse zu finden, so werden sie zunehmend auch im Massenmarkt der Mittelklassewagen eingebaut. Dies bedeutet, dass in der Fertigung die Stückzahlen der eingesetzten Sensorik drastisch ansteigen werden. Gerade bei Hochfrequenzsensorik ist aber eine zuverlässige Funktion solcher Sicherheitsbauteile nur mit einem fundierten Qualitätsmanagement sicherzustellen. Hier bieten modulare Lösungen eine wirtschaftliche Prüfmethode.

Moderne Technik macht Autofahren leichter, entscheidet in Millisekunden über Notbremsungen und erhöht so die Sicherheit im Auto. Allerdings müssen die eingesetzten Sensoren auch allerhöchste Sicherheitskriterien erfüllen. Der Trend geht zu Radarsensoren, die in unterschiedlichen Frequenzbereichen den Raum um den Wagen abtasten. Um solche Hochfrequenzkomponenten sicher zu kalibrieren und einer zuverlässigen Endkontrolle zu unterziehen, ist umfangreiches Know-how bei den Testeinrichtungen gefragt. ENGMATEC, ein Spezialist für Montage- und Prüflinien mit jahrzehntelanger Erfahrung, bietet hier ein interessantes Konzept an. Ob einzelne Testkammer oder in die Fertigung integriert, immer müssen die spezifischen Anforderungen der Hochfrequenzsensorik berücksichtigt werden – ein nicht immer leichtes Unterfangen.

Radarsensorik im Kfz

Im Moment setzen Automobilhersteller für mittlere Entfernungen gerne auf Radarsensoren. Der Vorteil gegenüber optischen Systemen ist der «Durchblick» auch bei Nebel und anderen optischen Beeinträchtigungen. Die Sensoren arbeiten meist im Spritzwasserbereich an Front und Heck des Wagens, also in einer sehr widrigen Umgebung. Sie sind darum komplett versiegelt. Je nach Einsatzzweck variiert die Arbeitsfrequenz zwischen 24 und 70 GHz. Die Reichweite der Radarsensoren ist ebenfalls unterschiedlich. Je nach Ausführung gibt es unterschiedliche Sichtweiten von 2 bis 200 m, gerne auch als Nahfeld-, Mittelbereichsund LongRange-Sensoren bezeichnet.

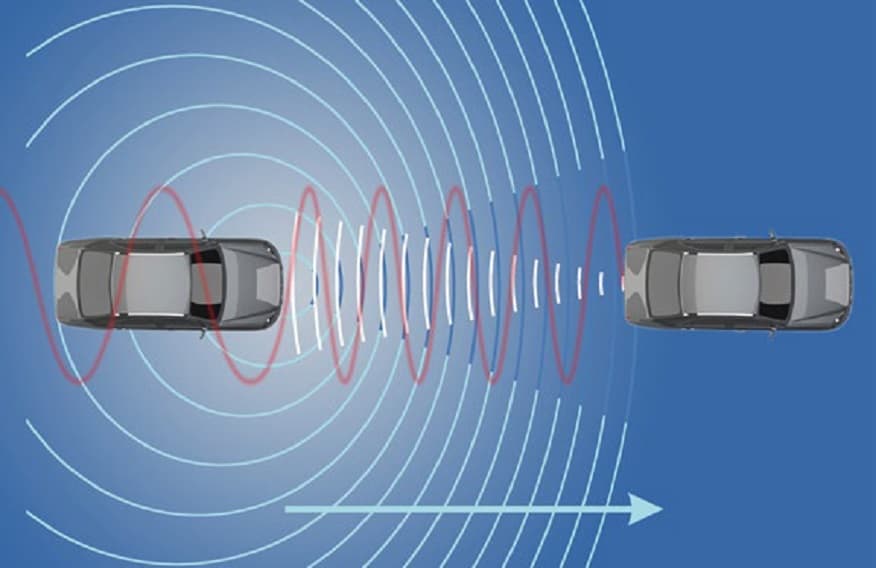

Als sogenannter Mittelbereich ist eine Entfernung von zirka 45 m definiert. Die Sensoren werden als komplette Module eingesetzt, bestehend aus Sender und Empfänger, können aber auch diskrete Bauteile sein, also Sender und mehrere Antennen. So lassen sich fahrzeugbedingte Anforderungen am besten umsetzen (Bild 1). Da die Radartechnik im modernen Automobil mit zahlreichen anderen Komponenten zusammenarbeiten muss und aus der Umgebung ebenfalls zahlreiche Beeinträchtigungen einfliessen können, ist eine praxisgerechte Prüfung der Sicherheitsbauteile im wahrsten Wortsinn lebenswichtig.

Einsatzbedingungen

Radartechnik beruht auf dem Aussenden von Funkimpulsen und dem anschliessenden Auffangen der reflektierten Strahlung. Diese wird analysiert, ausgewertet und das Ergebnis ist Grundlage für die Entscheidung des Assistenzsystems. Je höher die Sendefrequenz, um so kürzer die Wellenlänge und desto besser die Auflösung des Sensors. Allgemein gesagt, je höher die Frequenz, um so kleinere Einzelobjekte kann man erkennen. Unabhängig von der Frequenz und nur von der fixen Lichtgeschwindigkeit abhängig ist die Entfernungsmessung. Klassisch wird die Laufzeit zwischen Sendeimpuls und aufgefangenem Echo gemessen, halbiert (Hin- und Rückweg benötigen ja die gleiche Zeit), mit der Lichtgeschwindigkeit multipliziert, und die Entfernung zum Zielobjekt steht fest. Eine andere Methode ist das Puls-Dopplerprinzip für Geschwindigkeitsmessung. Sie beruht darauf, dass die Frequenz der reflektierten Welle sich ändert, wenn eine Relativgeschwindigkeit vorhanden ist. Die direkte Relativgeschwindigkeitsmessung ist ein entscheidender Vorteil der Radarmessung; dazu ist jedoch eine Analyse des Frequenzspektrums notwendig (Bild 2). Allerdings sind Störimpulse wie Funkimpulse von Handy, WLAN, Funkschlüsseln usw. dabei sicher auszublenden.

Moderne Bauteile erlauben es heute, die gesamte Sensorik samt Störfilter etc. auf kleinstem Raum aufzubauen. Schnelle Rechner stellen dann fertige Signale zur weiteren Auswertung bereit. Das alles muss aber auch mechanisch über Jahre sicher funktionieren. Nun ist der Einsatz im Kfz einer der anspruchsvollsten überhaupt. Sibirische Kälte bis zur Mittagshitze über «glühendem » Asphalt sind ebenso zu ertragen wie Nässe, Salz, Vibration, Schock, Staub und vieles mehr (Bild 3). Hier kann nur eine aus-gefeilte Prüftechnik, die alle Bereiche der Praxis abbildet, die Grundlage für eine fundierte Qualitätssicherung legen.

Kalibrieren und Prüfen

Auch die Eigenschaften elektronischer Bauteile und Baugruppen unterliegen statistischen Schwankungen. Um Sensoren gleichbleibender Güte herzustellen, ist daher eine Kalibrierung auf ein Standardmass nötig. Sollen beispielsweise 70 m erfasst werden, muss dies selbstverständlich vorher bei jedem Sensor getestet und eingestellt werden. 70 m Prüfstrecke ist in der Praxis kaum zu realisieren, ENGMATEC bietet darum Testmodule, welche die Strahlungsintensität messen und das Signal, entsprechend der zu prüfenden Entfernung, in der Laufzeit verzögern und dämpfen. Für den Prüfling Radarsensor erscheint dies, als tauche ein Hindernis in 70 m Entfernung auf (Bild 4).

Um bei der Prüfung Störungen auszuschliessen, muss der Testbereich besonders abgeschirmt werden. Dabei sind externe Einflüsse, welche die Prüfung beeinträchtigen, zu berücksichtigen, z. B. Handyfunk von Mitarbeitern oder Störimpulse von Frequenzumrichtern. Auch durch Parallelbetrieb mehrerer Prüfsysteme entstehen Störimpulse. Interne Strahlung aus dem Prüfbetrieb, also vom Radar- Sensor generierte Strahlung oder eine «Teststörstrahlung», um externe Einflüsse zu prüfen, sind ebenfalls abzuschirmen, um die Umgebung nicht zu beeinträchtigen. Prüfumgebung und Umwelt dürfen sich für einen sicheren Betrieb nicht gegenseitig beeinflussen. Alle Testeinrichtungen können dabei sowohl als Einzelmodul für teilautomatischen Betrieb wie auch integriert in eine Fertigungslinie eingesetzt werden. Nicht zuletzt muss auch noch die Dichtheit der Baugruppen und Gehäuse überprüft werden. Dafür wird der Prüfling im Vakuum mit Druck beaufschlagt. Wird bei Messung des Drucks ein Druckverlust festgestellt, so zeigt dies vorhandene Leckagen des Prüflings an (Closed Components Test).

Praxisgerecht

Wie sehen solche Prüfeinrichtungen nun aus? Eine in der Praxis bewährte abgeschirmte Prüfzelle, in der auch anwenderspezifische Testeinrichtungen installiert werden können, kann Baugruppen zwischen 90 x 63 x 20 mm und 120 x 85 x 28 mm (L x B x H) aufnehmen (Bild 5). Für einen abgeschirmten Leiterplattentest in definierter Prüfumgebung mit vormontierter Radarleiterplattengruppe bietet eine andere Prüfbox Raum. Für reine Hochfrequenztests stehen spezielle Absorber-Materialien (Bild 6), Radarkammern und programmierbare Frequenzsimulatoren bereit. Eine gefräste Verzögerungsstrecke, Delayline genannt, ermöglicht eine definierte Zeitverzögerung der Signale. Das Signal wird dabei innerhalb weniger Nanosekunden zurückgegeben, entsprechend der echten Laufstrecke in der Praxis.